दांतों पर बिठाने की कैप अचूकता से बनाने वाला ट्रूप्रिंट 1000

16 Jun 2021 14:52:09

लेजर द्वारा धातु का एकत्रीकरण (फ्यूजन), एक समावेशी (अैडिटिव) उत्पादन पद्धति है जिसमें एक मंच पर एक के उपर एक पाउडर की परतें (लेयर) दे कर वस्तुएं बनाई जाती हैं। वस्तु की रचना के CAD द्वारा निर्देशित बिंदुओं पर अचूकता से गिरने वाली लेजर किरणों से, मटीरीयल की परत में होने वाली धातु की पाउडर जहाँ चाहे वहाँ पिघलाई जाती है। इसलिए इस प्रक्रिया को 3D प्रिंटिंग इस नाम से भी जाना जाता है। इसके साथ इसे लेजर सिंटरिंग और लेजर मेटल फ्यूजन (LMF) (चित्र क्र. 1) भी कहा जाता है। नाजुक अंतर्गत कोशिका और खोखलापन होने वाले और जटिल ज्यामितीय भागों का उत्पादन, टर्निंग या मिलिंग जैसी पारंपरिक प्रक्रियाओं के इस्तेमाल से मुमकिन नहीं होता। अगर किया भी जाए तो वो असरदार नहीं होता। ऐसे पुर्जों के बड़ी मात्रा में उत्पादन के लिए यह प्रक्रिया एकदम उचित है। जिन पुर्जों या वस्तुओं में उच्च स्थिरता और कम वजन, दोनों की जरूरत हो, उनके उत्पादन के लिए औद्योगिक 3D प्रिंटिंग का उपयोग किया जाता है। यह तकनीक विशेष रूप से कम वजन के डिजाइन या ग्राहक द्वारा निर्धारित (कस्टमाइज्ड्) इंप्लांट और कृत्रिम अवयव के लिए लाभदायक है। लेजर मेटल फ्यूजन एक शाश्वत उत्पादन पद्धति है। जिस प्रकार धातु काट कर वस्तु बनाने की प्रक्रिया में, चिप तैयार होने के कारण थोड़े अधिक मटीरीयल का इस्तेमाल करना पड़ता है, वैसा इस प्रक्रिया में नहीं होता। TRUMPF, जिसे अैडिटिव तकनीक का दो दशकों का अनुभव है, ग्राहकों को पाउडर बेड प्रक्रिया के लिए परिपूर्ण मशीन उपलब्ध कराती है।

चित्र क्र. 1 : LMF प्रक्रिया का प्राथमिक संकल्पना चित्र (सौजन्य : TRUMPF समूह)

मशीन की जानकारी

ट्रूप्रिंट 1000 (चित्र क्र. 2) एक चुस्त एवं बेहतर उत्पादक मशीन है, जिससे अैडिटिव उत्पादन के सारे लाभ मिलते हैं। इस मशीन में बनने वाली वस्तु का आकार (बिल्ड वॉल्युम) 100 मिमी. व्यास और 100 मिमी. तक उंचा हो सकता है। इसमें लगभग किसी भी ज्यामितीय आकार की वस्तु बनाई जा सकती है। तुलना में उलझे आकार भी CAD डिजाइन से धातुई 3D वस्तु में, उच्च गुणवत्ता के साथ झटपट और आसानी से रूपांतरित किए जा सकते हैं। छोटे आकार के, एक बार ही बनाए जाने वाले और बड़ी मात्रा में उत्पादन किए जाने वाले, दोनों प्रकार के औद्योगिक पुर्जों के निर्माण में हम ट्रूप्रिंट 1000 इस्तेमाल कर सकते हैं। मल्टी लेजर विकल्प का उपयोग कर के हम उत्पादकता 80% तक बढ़ा कर ग्राहकों की ऑर्डर पर लचीले तरीके में प्रक्रिया कर सकते हैं। मल्टी लेजर विकल्प में दो लेजर स्त्रोत होते हैं, जिससे धातु पिघलाना और प्रिंटिंग अधिक तेजी से होता है। ग्राहक अपने पुर्जों का उत्पादन तेजी से कर सकते हैं। जैसे, एक लेजर के इस्तेमाल से 100 कैप या क्राउन बनाने के लिए 5.8 घंटे लगते हो, तो मल्टी लेजर के उपयोग से वहीं काम 2.8 घंटों में होता है।

चित्र क्र. 2 : ट्रूप्रिंट 1000 (सौजन्य : TRUMPF समूह)

मुख्य विशेषताएं

1. मल्टी लेजर विकल्प

2. IMES आइकोर मिलिंग मशीन सह हाइब्रीड

उत्पादन प्रणाली

3. मल्टी प्लेट विकल्प (चित्र क्र. 3)

चित्र क्र. 3 : मल्टीप्लेट विकल्प (सौजन्य : TRUMPF समूह)

अचानक तेजी से मांग बढ़ने पर उसका प्रबंधन किसी लचीले मार्ग से करने और ऑपरेटर के हस्तक्षेप के बिना अपनी मशीन का उत्पादक समय बढ़ाने के लिए मल्टी प्लेट विकल्प का इस्तेमाल एक उत्तम उपाय है। इसमें वस्तु निर्माण होने वाले क्षेत्र में (बिल्ड सिलिंडर) दो सब्स्ट्रेट प्लेट बिठाई जा सकती हैं। इसलिए LMF प्रक्रिया बिना रोके सब्स्ट्रेट प्लेट की स्वचालित रूप से अदला बदली की जा सकती है। वस्तु निर्माण का पहला काम पूरा होने पर दूसरा नया काम शुरू करते समय, मशीन साफ्टवेयर द्वारा दी जाने वाली पूर्ण स्वचालित मदद से हमें अच्छा लाभ होता है। पूरी हुई पहली वस्तु ओवरफ्लो कंटेनर में रखी जाती है।

मिसाल

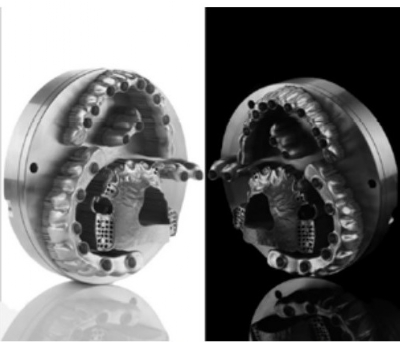

अैडवान्स डेंटल एक्स्पोर्ट, इस सुरत स्थित ग्राहक ने अभी अभी हमारी ट्रूप्रिंट 1000 मशीन खरीदी है। उनका व्यवसाय, दांतो के कैप बनाना है। डॉक्टर द्वारा पाए गए माप (इंप्रेशन) के अनुसार, वे मेटल या सिरैमिक कैप (चित्र क्र. 4) बना कर देते हैं।

चित्र क्र. 4 : ग्राहक के अनुसार (कस्टमाइज्ड) तैयार किए हुए डेंटल इंप्लांट

कंपनी के मालिक हरिश सवानी ने बताया, "ट्रूप्रिंट 1000 मशीन खरीदने के पहले हम यंत्रण की मदद से कैप बनाते थे। इसमें हम दांतो के आकार का डाइ बना कर उसमें मोम/POP के मॉडल बनाते थे। उसके बाद धातु का कास्टिंग बना कर उसे फिनिश करते थे। बाजार में 3D प्रिंटिंग तकनीक आने के बाद डाइ, मॉडल और यंत्रण प्रक्रिया के बजाय प्रिंटिंग प्रक्रिया के माध्यम से कैप बनाने की शुरुआत हुई। हाथों से कैप का निर्माण करते समय होने वाली तकनीकी मुश्किलें इससे कम हुई। इस मशीन को खरीदने के 3 साल पहले हम, 3D प्रिंटर रखने वाले उत्पादक से कई काम करवाते थे। लेकिन जबसे हमने खुद की मशीन खरीदी है, सारे काम एक ही जगह किए जाते हैं।" सवानी स्पष्ट करते हैं कि उत्पादन बढ़ाना और गुणवत्ता अबाधित रखना, यही मशीन खरीदने का उद्देश्य है।

चित्र क्र. 5 : CAD डेटा के अनुसार मशीन में अचूकता से लेजरद्वारा धातु का विलयन (सौजन्य : TRUMPF समूह)

"दांतों की कैप दो प्रकार की होती हैं, एक सिर्फ धातु की और दूसरी सिरैमिक की। अगर धातु की कैप की मांग हो, तो कास्टिंग के बाद वह पॉलिश कर के संबंधित डॉक्टर को भेजी जाती है। सिरैमिक कैप तैयार करते समय कास्टिंग के बाद दांतो के रंग के अनुसार उस पर सिरैमिक की परत दी जाती है। कैप पर सिरैमिक लगाने का काम हाथों से ही किया जाता है। अभी इसमें CAD/CAM तकनीक आई है। इसलिए उत्पाद की अचूकता बढ़ाने के साथ उत्पादन बढ़ाने में भी मदद मिली है। इस प्रक्रिया के लिए मैन्युअल और मशीन का इस्तेमाल करते वक्त जाने वाले समय में ज्यादा फर्क नहीं पड़ता। हाथ से कैप बनाते समय गलती की गुंजाईश रहती थी, वहीं मशीन के इस्तेमाल के कारण कम हुई है। अर्थात अचूकता बढ़ाने में मदद मिली है। शुरुआत में हाथ से कैप बनाते समय आम तौर पर 100 कर्मचारी काम करते थे, मशीन आने के बाद वही काम अब 60 कर्मचारी पूरा करते हैं।"

"कास्टिंग में जो धातु इस्तेमाल होती है उसकी कीमत और 3D प्रिंटिंग में इस्तेमाल होने वाली मेटल पाउडर की कीमत में बहुत फर्क है। हमारी कंपनी में एक महिने में लगभग 9 से 10 हजार कैप का निर्माण होता है।"

अचूकता बढ़ने के कारण, गुणवत्ता के संदर्भ में उत्पादन अस्वीकार होना अब नहीं के बराबर है। समय पर कैप आपूर्त कर सकना ये इस तकनीक का महत्वपूर्ण लाभ है, ऐसा भी सवानी कहते हैं।

सचिन शेषेराव गंभिरे TRUMPF (इंडिया) प्रा. लि. के व्यवसाय विकसन और विपणन विभाग के असोसिएट डाइरेक्टर हैं। आपको विभिन्न शीट मेटल और धातु यंत्रण संबंधित विभिन्न बहुराष्ट्रीय कंपनियों में उच्च पद पर काम करने का 20 वर्षों का अनुभव है।

020 66759800

sachin.gambhire@trumpf.com