उच्च गति से 3D मिलिंग करने के लिए CAM

21 Jun 2021 11:16:37

3D मिलिंग

जटिल आकार वाले पुर्जों के लिए 3D मिलिंग की बहुत आवश्यकता होती है। खास कर के बिल्कुल मुक्त (फ्री फॉर्म) और गैर-पारंपरिक आकार के पृष्ठों के लिए 3D मिलिंग अनिवार्य होती है। चूंकि हमें 2D मिलिंग का ज्ञान है, 3D मिलिंग को समझना बहुत आसान है। 2D मिलिंग का मतलब है टूल की गहराई में परिवर्तन किए बिना X और Y अक्षों का संचलन। 3D मिलिंग में हम X और Y अक्षों के संचलन के साथ, Z अक्ष भी संचलित करते हैं। 2D एवं 3D मिलिंग में दिखने वाला सबसे महत्वपूर्ण अंतर यह है कि 2D मिलिंग प्रक्रिया में रफिंग और फिनिश मिलिंग, दोनों एक ही तरह से किए जाते हैं। जबकि 3D मिलिंग प्रक्रिया में रफिंग और फिनिश मिलिंग के लिए दो अलग नीतियां होती हैं।

रफ मिलिंग में, कम समय में अधिक मटीरीयल हटा कर अंततः इच्छित ज्यामिति के आसपास की ज्यामिति हासिल करने पर जोर दिया जाता है। इस रफिंग यंत्रण की प्रक्रिया में बड़े आकार के टूल और यंत्रण की कोर्स सेटिंग होती है। बाद की फिनिश प्रक्रिया के लिए थोड़ा सा ही मटीरीयल निकालने का काम बाकी रखा जाता है।

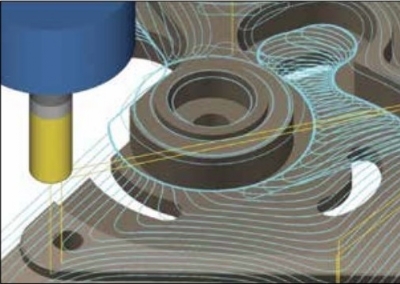

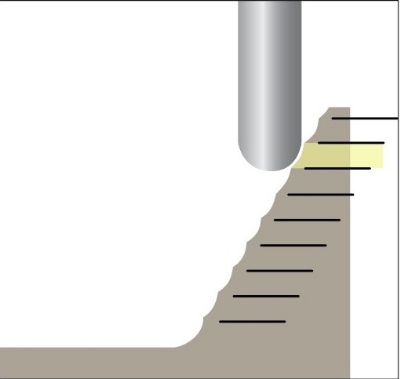

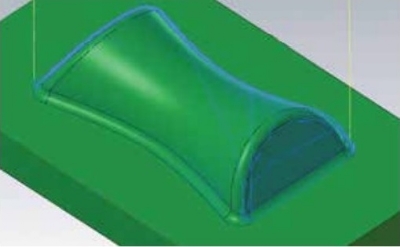

रफिंग यंत्रण के दो भाग होते हैं, मोटा यंत्रण (रफ मशीनिंग) और शेष यंत्रण (रेस्ट मशीनिंग)। इसे एक उदाहरण (चित्र क्र. 1 और 2) के द्वारा समझते हैं।

चित्र क्र. 1 : मोटा यंत्रण

चित्र क्र. 2 : शेष यंत्रण

चित्र क्र. 1 में, मोटे यंत्रण के चरण में पुर्जे के आड़े काट में सीढ़ियों की रचना दिख रही है। यह आकार, Z अक्ष चरणबद्ध रूप से नीचे लाने के कारण बनता है। अगर हम इसका फिनिश यंत्रण करना शुरू करें तो इस सीढ़ीनुमा भाग का यंत्रण करते समय टूल पर अधिक भार आएगा, क्योंकि वहाँ हमने जितने मटीरीयल के यंत्रण हेतु प्रोग्रैमिंग किया है, उससे अधिक मटीरीयल बचा रहता है। इसलिए हमें टूल की गति के लिए एक मध्यमार्ग ढूंढ़ना पड़ता है। इस मध्यमार्ग के कारण टूल पर सीढ़ीनुमा आकार के कारण होने वाले परिणाम को काफी घटाया जा सकता है। यह मार्ग, कार्यवस्तु को फिनिश यंत्रण के लिए रखे गए मटीरीयल के एकदम पास ले जाता है। इसे साध्य करने के लिए हमें शेष यंत्रण (चित्र क्र. 2) की विधि का प्रयोग करना होता है। इस विधि में, कार्यवस्तु पर बिल्कुल एकसमान परत में मटीरीयल बाकी रखा जाता है। कार्यवस्तु पर मटीरीयल की एकसमान परत बाकी रहने पर, फिनिश यंत्रण के लिए टूल का मार्ग भरोसेमंद रूप से निश्चित किया जा सकता है। यह कार्यवस्तु के इच्छित आकार से एकदम मेल रखता है और उसका नाप CAD का प्रयोग कर के किए गए आरेखन के नमूने के माप जितना ही होता है।

रफिंग यंत्रण के बाद फिनिश यंत्रण किया जाता है और इच्छित ज्यामिति तथा पृष्ठीय फिनिश अंत में तैयार हो जाते हैं। फिनिश यंत्रण के लिए कम से कम एक या कुछ अन्य नीतियों का प्रयोग कर के इच्छित पुर्जा पाया जाता है। रफिंग यंत्रण में जानबूझ कर बचाया हुआ मटीरीयल, फिनिश यंत्रण में हटाया जाता है। हम अंत में जो 3D आकार अथवा विशिष्टताएं पाना चाहते हैं, उनके आधार पर फिनिश यंत्रण की प्रक्रिया निश्चित की जाती है।

CAD मॉडल में उपलब्ध विभिन्न आकार/पृष्ठ तैयार करने के लिए, 3D रफिंग और फिनिश यंत्रण के लिए विभिन्न नीतियां उपलब्ध हैं।

रफिंग के प्रकार

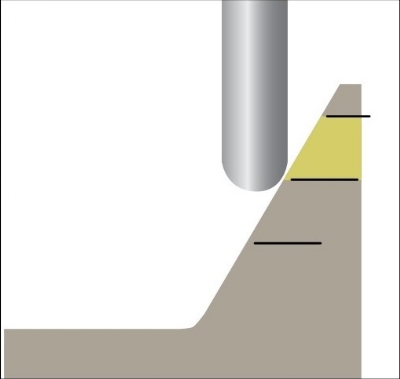

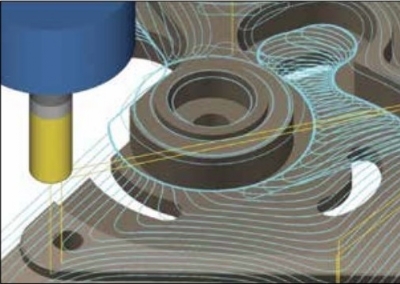

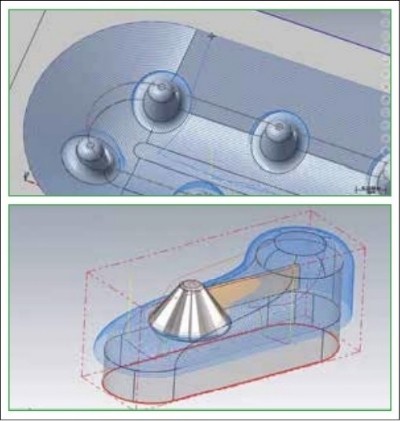

ऑप्टिरफ : डाइनैमिक ऑप्टिरफ (चित्र क्र. 3 और 4) टूलमार्ग, अधिक गहराई के काट लेने की क्षमता वाले कटर के लिए उपयुक्त होते हैं।

चित्र क्र. 3 : ऑप्टिरफ

चित्र क्र. 4 : डाइनैमिक ऑप्टिरफ

एक डाइनैमिक ऑप्टिरफ टूलमार्ग, दो दिशाओं में मटीरीयल काट सकता है, अर्थात नीचे उतरने वाली सीढ़ियां (-Z) अथवा ऊपर चढ़ने वाली सीढ़ियां (+Z)। दोनों दिशाओं में काटने की इस पद्धति के कारण, कम से कम सीढ़ियां नीचे उतर कर अधिकतम मटीरीयल हटाया जाता है। इसके कारण यंत्रण के एक आवर्तन के लिए आवश्यक समय में कमी आती है।

पॉकेट रफिंग : इस प्रकार में बहुत अधिक मटीरीयल निकाला जाता है और एक के बाद एक, Z काटों की शृंखला बन जाती है।

प्रोजेक्टेड रफिंग : पहले की गई प्रक्रिया की ज्यामिति अथवा टूल का मार्ग, कार्यवस्तु के पृष्ठ पर ड़ाला जाता है।

एरिया रफिंग : अंदर की ओर से शुरू कर के बाहर की ओर यंत्रण कर के बनाए जाने वाले पुर्जों के लिए यह पद्धति बहुत उपयुक्त होती है। उदाहरण के लिए पॉकेट, खोखले भाग, सांचे इत्यादि।

फिनिशिंग के लिए नीतियां

वाटरलाइन : सांचों तथा खोखले भागों की खड़ी दीवारों के पृष्ठों के लिए।

रेस्टर : इससे पृष्ठ पर, यंत्रण द्वारा समानांतर रेखाएं (चित्र क्र. 5) बनाई जाती हैं। कटर का, पूर्वनिर्धारित पृष्ठों के साथ बनने वाला कोण आवश्यकतानुसार बदला जा सकता है।

चित्र क्र. 5 : रेस्टर

इक्वल स्कैलोप : पृष्ठ यदि खड़ा या उथला हो तो भी पूरे पृष्ठ पर टूल का एक निरंतर मार्ग बनाया जाता है।

हाइब्रीड : खड़े और उथले भागों का यंत्रण करने के लिए स्कैलोप और स्थिर Z अैप्रोच के एकत्रित उपयोग से, टूल का मार्ग तैयार किया जाता है।

पेन्सिल : दो पृष्ठों के बीच के कोने और सीमारेखाओं को साफ करने के लिए।

ब्लेंड : ड्राइव की ज्यामिति के अनुसार बनाए घुमावों के आधार पर निश्चित की गई गति तैयार होती है।

कंटूर : जिन पुर्जों में खड़ी दीवार जैसे पृष्ठ होते हैं वहाँ यह नीति उचित होती है। इससे टूल को, X और Y अक्ष में प्रवेश ना करते हुए Z अक्ष में धीरे धीरे नीचे उतारा जा सकता है।

हॉरिजोंटल एरिया : समतल पृष्ठों के यंत्रण के लिए उपयुक्त

स्कैलोप : इसे स्थिर स्टेपओवर टूल के मार्ग के रूप में (चित्र क्र. 6) जाना जाता है। इस नीति में पृष्ठ पर होने वाले नाली (स्कैलोप) जैसे आकार की एकसमान ऊंचाई बनाई रखी जाती है।

चित्र क्र. 6 : स्कैलोप

फ्लो लाइन : यह प्रकार पृष्ठ के आकार और दिशा के मार्ग से जाता है, साथ ही टूल के लिए इस प्रकार का मार्ग बनता है कि टूल का संचलन सुलभता और आसानी से हो सके।

स्पाइरल : पुर्जों में लगातार स्पाइरल मार्ग से जाने वाले टूल का मार्ग इस नीति से बनाया जा सकता है।

रेडियल : इसका सबसे अच्छा उपयोग, एक केंद्रीय बिंदु से बाहर की दिशा में जाने वाले टूल का मार्ग बनाने में होता है।

3D पुर्जे बनाने के लिए NC कोड किस प्रकार तैयार करें?

• इच्छित पुर्जे के लिए कंप्यूटर पर एक फाइल ओपन करें। उपयोग की जाने वाली मशीन की जानकारी उसमें भरें और कार्यवस्तु बनाने के लिए उपयुक्त मटीरीयल चुनें।

• कार्यवस्तु का मोटा और शेष मिलिंग करें (इसमें उचित मूल्य भरना, टूल का चुनाव और यंत्रण के पैरामीटर के मूल्य भरना आदि शामिल है)।

• कार्यवस्तु का यंत्रण उचित नीतियों का चुनाव कर के खत्म करें (इसमें उचित मूल्य भरना, टूल का चुनाव और यंत्रण के पैरामीटर के मूल्य भरना आदि शामिल है)।

• ग्राफिक स्क्रीन पर टूल का मार्ग देखें।

• टूल के सारे मार्ग पुनः प्लाट करें (इसके लिए कार्यवस्तु का यंत्रण करते समय टूल के द्वारा चुना गया मार्ग देखें)।

• मटीरीयल के नमूने को डिस्प्ले पर सिम्यूलेट कर के उस कार्यवस्तु का यंत्रण सुनिश्चित करें।

• NC फाइल में टूल के सारे मार्गों की क्रियाएँ (ऑपरेशन) भरें, कोड पुनः जांचें, आवश्यक हो तो उसमे बदलाव करें और NC फाइल सेव करें।

तेज गति से किया जाने वाला यंत्रण (HSM)

पिछले दो दशकों से तेज गति से यंत्रण किया जा रहा है। मशीन का शक्तिशाली नियंत्रक, मजबूत मशीन और उच्च आर.पी.एम. पर घूमने वाले स्पिंडल के कारण आश्चर्यजनक तेज गति से यंत्रण करना संभव हुआ है। अगर किसी टूल के मार्ग में इस प्रकार के घुमाव हो कि वहाँ टूल बार बार अटकेगा, तो उस भाग का यंत्रण करते समय कई बार टूल टूट सकते हैं। तेज यंत्रण के लाभ उठाने हेतु स्टैंडर्ड CAM टूल के मार्ग की प्रोग्रैमिंग करने में कई घंटे लग सकते हैं। पूरे प्रोग्रैम के दौरान, टूल जिस मटीरीयल को काट रहा था उसमें होने वाले फर्क के अनुसार उचित भरपाई करते समय, यंत्रण गति तथा सरकन गति में अनेक परिवर्तन करने पड़ते थे। पहले, एक विशेषज्ञ प्रोग्रैमर सबसे पहले पुर्जे के यंत्रण के दौरान मशीन के पास ही खड़ा रहता था और अगर उसे लगता था कि टूल अटकने अथवा टूटने की संभावना है, तो वह तुरंत मशीन बंद कर देता था। फिर वह, CAM प्रोग्रैमिंग स्टेशन में जा कर तेज गति वाले टूल के मार्ग में परिवर्तन करता था।

परंतु बड़े पैमाने पर उत्पादन होने वाले भागों के लिए इतना अधिक समय खर्च करना संभव नहीं था, परंतु सांचे (मोल्ड) बनाते समय सिर्फ एक ही भाग बनाना हो तब सुरक्षित यंत्रण गति और सरकन गति से मशीन धीरे चला कर काम किया जाता था।

अगर मोल्ड बनाने वाले इंजीनीयर को पूछा जाता था कि "क्या तुम्हें तेज यंत्रण करने वाली नई तकनीक के विकाससंबंधि जानकारी है?" तो वह बात को टालता था। यह अनुचित है, क्योंकि आजकल CAM साफ्टवेयर में इतनी अधिक उन्नति हुई है कि आधुनिक साफ्टवेयर के प्रयोग से मशीन के एक आवर्तन काल में बहुत कमी लाई जा सकती है। यही नहीं, बल्कि टूल की सुरक्षा में बढ़ोतरी होती है और टूल कम घिसते हैं। सी.एन.सी. प्रोग्रैमिंग के लिए आवश्यक समय घटाने के साथ यह सब संभव हुआ है। चूंकि इसे कोई नाम नहीं दिया गया है, कुछ CAM साफ्टवेयर विक्रेता अभी भी इन यंत्रण नीतियों को 'हाई स्पीड' कहते हैं। लेकिन सही मायनों में इस नई तकनीक को 'हाई स्पीड प्लस' कहा जाना चाहिए। इसका कारण यह है कि आप चाहे कोई भी सी.एन.सी. मशीन का उपयोग करते हो, इसका उपयोग कर के अधिक तेज और अधिक सुरक्षित रूप से यंत्रण किया जा सकता है। इसी लिए समय आ गया है कि इस CAM साफ्टवेयर को कोई अलग नाम दिया जाए, ताकि मोल्ड बनाने वाले ऐसे निर्माता जो इस तकनीक का उपयोग नहीं करते, वे भी इस तकनीक को परख कर उसके लाभ उठाने के लिए तैयार हो जाएंगे।

अब टूल के अनेक ऐसे नए मार्ग उपलब्ध हो गए हैं, जो टूल के सामने स्थित मटीरीयल की स्थिति का अंदाजा लेते हैं और उसके अनुसार टूल की यंत्रण गति, सरकन गति तथा प्रोग्रैम में टूल की चाल में स्वचालित रूप से परिवर्तन करते हैं। साथ ही, मटीरीयल के प्रकार और चुने गए टूल के अनुरूप उचित यंत्रण गति तथा सरकन गति का चुनाव करते हैं। इससे टूल का घिसाव कम होता है और टूटने की संभावना भी कम होती है। मास्टरकैम में हम इस तकनीक को 'हाई स्पीड' के स्थान पर 'डाइनैमिक मोशन' के नाम से जानते हैं। चूंकि टूल की चाल में लगातार उचित परिवर्तन किए जाते हैं, मशीन के एक आवर्तन के लिए आवश्यक समय यथासंभव कम किया जा सकता है फिर आप कोई भी सी.एन.सी. मशीन का उपयोग करते हो।

अगर बहुत अधिक गति की आवश्यकता हो, तो 'गैंगबस्टर' का उपयोग किया जा सकता है। इसका ज्यादा लाभ उन्हें भी होता है जो कम आर.पी.एम. के स्पिंडल वाली परंपरागत मशीन का उपयोग करते हैं। डाइनैमिक मोशन तकनीक का उपयोग कर के बनाये गए टूल के मार्ग, अधिक फायदेमंद और सिर्फ तेज गति तकनीक की तुलना में किफायती भी होते हैं। उनमें इतनी अधिक निरंतरता होती है कि उससे टूल के संभाव्य घिसाव का अचूक अंदाजा लगाना संभव होता है।

डाइनैमिक मोशन तकनीक के इस्तेमाल से बनाया गया टूल का मार्ग, कई वर्षों पूर्व पहली बार बनाया गया था। सबसे पहले उसका प्रयोग मोल्ड प्लेट पर पॉकेट का यंत्रण करने के लिए किया गया था। बार बार नीचे जा कर छोटे चरणों में यंत्रण करने के बजाय, टूल के इस मार्ग से शुरुआत में ही सबसे नीचे जा कर टूल के पूरे फ्ल्यूट का एक ही बार उपयोग कर के, पूरे पॉकेट का यंत्रण एक ही अखंड़ संचलन में तथा कम से कम बार रुक कर किया। टूल के इस मार्ग द्वारा दुगुनी गति से यंत्रण होने के कारण यंत्रण का समय आधा हो गया। इससे बहुत सारे टूल की बचत होती है, क्योंकि टूल की टिप बहुत कम क्षतिग्रस्त होती है और टूल का घिसाव फ्ल्यूट की पूरी लंबाई में विभाजित हो जाता है। पिछले कई वर्षों में कोशिश कर के अनेक सुधार किए गए हैं और इस कारण डाइनैमिक मोशन तकनीक के उपयोग से कोर और खोखले भागों के रफिंग और फिनिश यंत्रण हेतु टूल के कई अत्याधुनिक प्रकार उपलब्ध हैं।

मोल्ड के जो निर्माता इस तकनीक का प्रयोग करते हैं उन्हें प्रोग्रैमिंग के आवश्यक समय, यंत्रण के लिए जरूरी समय और टूल की आयु में अविश्वसनीय सुधार दिखा है। इस कारण मोल्ड निर्माता कम समय में अधिक मोल्ड बना पाते हैं और मोल्ड की कीमत भी घटा सकते हैं। अगर पुराने 'हाई स्पीड' टूल मार्ग के प्रयोग के दौरान किसी को कोई कटु अनुभव आए भी हो, तो भी मोल्ड निर्माताओं ने आधुनिक डाइनैमिक मोशन तकनीक का प्रयोग अवश्य करना चाहिए। कई बार ऐसा भी हो सकता है कि वर्तमान में प्रयोग किए जाने वाले साफ्टवेयर में प्रचलित टूल मार्ग के स्थान पर वैकल्पिक समतुल्य डाइनैमिक मोशन टूल का मार्ग चुनना पड़े। कुछ सप्ताह इसका प्रयोग कर के और फिर धीरे धीरे यंत्रण गति एवं सरकन गति बढ़ाने से, इसके लाभ स्पष्ट रूप से दिखाई देंगे।

नए डाइनैमिक टूल मार्ग का उपयोग आधुनिक कटिंग टूल, रेडियल चिप थिनिंग (RCT) डाटा के लिए किए गए सुधार और इस्पात के शुष्क यंत्रण के साथ करने से, वर्तमान स्थिति के मोल्ड उत्पादन के संदर्भ में सी.एन.सी. यंत्रण में असंभव प्रतीत होने वाली उत्पादकता हासिल की जा सकती है। ये तो इस नई रोमांचक यंत्रण क्षमता की यात्रा की बस शुरुआत ही है।

संक्षेप में कहे तो जटिल पुर्जों का यंत्रण उच्च कार्यक्षमता से करने के दो प्रमुख आधारस्तंभ हैं, 3D मिलिंग तथा तेज गति यंत्रण (HSM)। विशेषकर डाइ और मोल्ड का यंत्रण पूरे यंत्रण के 30% और जटिल यंत्रण के 75% होता है। अधिक प्रभावशाली और उच्च कार्यक्षमता वाले यंत्रण में, HSM बहुत महत्वपूर्ण भूमिका निभाता है।

विनीत सेठ मेकैनिकल इंजीनीयर हैं और बिजनेस अैडमिनिस्ट्रेशन में स्नातकोत्तर शिक्षण पुरा किया है।

आप 'मास्टरकैम इंडिया प्रा. लि.' में प्रबंधक संचालक हैं और उत्पादन से संबंधित साफ्टवेयर क्षेत्र में काम करने का 21 सालों का अनुभव रखते हैं।

7378552000vineet.seth@mastercamapac.com