उच्च उत्पादकता के लिए CAM मिलिंग

13 Jul 2021 15:58:33

पिछले लेख में हमने 3D मिलिंग के बारे में जाना और हाई स्पीड मिलिंग की जानकारी प्राप्त की। यंत्रण में तीव्र गति यंत्रण (हाई स्पीड मशीनिंग, HSM) का कितना महत्व है, इसे जानते समय हमने उसकी ओर अधिक गौर से नहीं देखा था। लेकिन इस लेख में हम उसके बारे में गहराई से चर्चा करने वाले हैं।

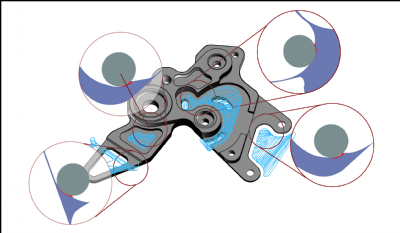

डाइनैमिक यंत्रण में प्राथमिक टूलपाथ

पिछले लगभग 15 सालों से हमारे देश में तीव्र गति यंत्रण का उपयोग किया जा रहा है। यह अवधारणा भले ही कुछ पुरानी है लेकिन हमारे लघु एवं मध्यम उद्योगों (SME) में जब से अत्याधुनिक सी.एन.सी. मशीनों का उपयोग शुरू हुआ, तभी इसे व्यापक पैमाने पर मान्यता मिली। इसकी प्रणाली एवं अवधारणा पुरानी ही थी। अधिक शक्तिशाली नियंत्रक (कंट्रोलर) के साथ अधिक शक्तिशाली मशीनें और तीव्र गति से घूमने वाले उच्च आर.पी.एम. स्पिंडल का प्रयोग कर के आश्चर्यजनक गति से मटीरीयल हटाने की क्षमता हासिल हुई, लेकिन सिर्फ सीधी रेखा में। हम जानते ही हैं कि अधिकतर पुर्जों में केवल सीधी रेखा में यंत्रण करना संभव नहीं होता। जब हमें किसी अत्यंत तीव्र वक्र सतहों अथवा संकरे कोनों (कॉर्नर) का यंत्रण करना हो, तब HSM की पुरानी अवधारणा का उपयोग करते हुए, यदि केवल उस भाग के लिए यंत्रण गति तथा सरकन गति को घटाने की सावधानी न बरती गई, तो टूल टूट जाता है और कार्यवस्तु खराब हो जाती है। हांलाकि यह पुरानी प्रक्रिया ज्यादातर मानवचलित थी और इसी लिए ये उतनी कार्यक्षम नहीं थी।

डाइनैमिक यंत्रण

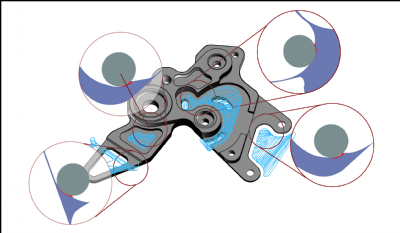

पारंपरिक टूल मार्ग और टूल के कोने में होने वाला संपर्क (एंगेजमेंट)

पारंपरिक सी.एन.सी. टूलपाथ सीमित ज्यामिति पर आधारित होते हैं। इसका मतलब है, टूल मटीरीयल में प्रवेश करता है और जब तक कोई खड़ी दीवार या अन्य रुकावट नहीं आती और वह उल्टी दिशा में नहीं घूमता, तब तक वह एक दिशा में चलता रहता है। पुर्जे के मॉडल में दिए गए विवरण के अनुसार सभी भागों का यंत्रण पूरा होने तक टूल आगे-पीछे घूमता रहता है और उसके रास्ते में जो भी कुछ आता है, चाहे वह मटीरीयल हो या खाली अवकाश, उसे आज्ञाकारी ढ़ंग में काटता रहता है।

डायनैमिक यंत्रण के प्राथमिक टूलपाथ

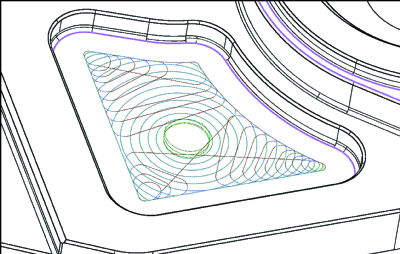

डाइनैमिक टूलपाथ इससे बहुत अलग तरीके से काम करते हैं। इसमें टूल की गति केवल यंत्रण करने वाले क्षेत्र की सीमाओं द्वारा सटीकता से परिभाषित नहीं की होती है। इसके बजाय, एक अत्याधुनिक नियमावली के द्वारा टूल के मार्ग (पाथ) को नियंत्रित किया जाता है। यह नियमावली सिर्फ जिस क्षेत्र से धातु निकालनी है केवल उसका ही नहीं, बल्कि यंत्रण के विभिन्न चरणों में मटीरीयल की बदलती हुई स्थितियों का भी विचार करती है। दूसरे शब्दों में कहे तो, पुर्जे के कर्तन के दौरान टूल के मार्ग में होने वाली चीजों का पहले से पता लगाना और मटीरीयल की बदलती स्थिति के आधार पर सरकन गति, यंत्रण गति, स्टेपओवर और कटिंग मोशन में सुधार के संदर्भ में स्वयं निर्णय लेने की काफी क्षमता इस टूल मार्ग में होती है। लैटरल फोर्स तथा उष्मा बढ़ने से, टूल की गति बढ़ जाती है और मशीन घिसती है। इसलिए इन दो बातों को नियंत्रित रख कर मटीरीयल को अधिकतम कार्यक्षमता के साथ काटना, यही इस नियमावली का उद्देश्य होता है।

नई नियमावली

कैम प्रोग्रैमर के दृष्टि में डाइनैमिक मिलिंग टूल मार्ग, पारंपरिक टूल मार्गों से अधिक अलग नहीं हैं। इसमें केवल इच्छित मार्ग का चुनाव कर के उसमें मेनू से कुछ पैरामीटर सेट करने होते हैं और फिर उसे चलने दिया जाता है। तथापि, इसके साफ्टवेयर में ही आवश्यक कोड लाइनें, उपयोग किए जाने वाले अल्गोरिदम तथा संगणकीय प्रक्रिया क्षमता (कंप्यूटर की प्रोसेसिंग पावर) पहले से बड़ी मात्रा में समाविष्ट किए होते हैं। इस तकनीक के कारण, निम्नलिखित बातों से युक्त विस्तृत नियमावली का पालन कर के टूल मार्ग बुद्धिमत्ता के साथ कार्य करने में सक्षम हो जाता है।

• उष्मा का जमाव (बिल्डअप) तथा अतिरिक्त लैटरल फोर्स को कम करने के लिए न्यूनतम स्टेपओवर

• चुस्त संचलन (जैसे, ट्रॉकॉइड्स), जिनके कारण टूल तथा मशीन पर तनाव कम होता है।

• उच्च स्पिंडल गति, अगर उपलब्ध हो तो सभी स्पिंडल के लिए उपयुक्त

• अधिकतम संभव गहरे तथा कार्यक्षम काट लेने के लिए फ्ल्यूट का अधिकतम संपर्क

• परिवेशी संचलन न्यूनतम रखने के लिए मटीरीयल के साथ लगातार संपर्क (क्लाइंब मिलिंग)

• सरकन गति, यंत्रण गति और टूल मार्ग के मुख्य बिंदुओं पर स्थित स्टेप ओवर के डाइनैमिक अैडजस्टमेंट

• मटीरीयल में टूल का प्रवेश सबसे प्रभावशाली कोण में होने के लिए 'इंटेलिजंट एंट्री' नीति

• मटीरीयल के बारे में पहले से जानकारी होने के कारण, कटर मटीरीयल में फंसता नहीं है और जब तक टूल की वर्तमान स्थिति के आसपास का मटीरीयल दूर नहीं किया जाता है, तब तक वह नए स्थान पर जा नहीं सकता।

• टूल लिफ्ट (उठाने की ऊंचाई) बहुत सूक्ष्म होने के कारण, टूल पुर्जे की बाजू तथा फ्लोर के ऊपर उठ कर आगे की दिशा में जाता है। इससे, यंत्रण गति समायोजित होते समय उष्मा का जमाव नहीं होता।

इस सारी अंतर्भूत बुद्धिमत्ता का परिणाम यह है कि पुर्जा किसी भी आकार का और कितना भी जटिल क्यों न हो, इस टूलमार्ग के द्वारा प्रत्येक काम के लिए बहुत निरंतर यंत्रण परिस्थितियां निर्माण की जा सकती हैं।

डाइनैमिक यंत्रण के उदाहरण

गति में बुद्धिमत्ता (इंटेलिजन्स इन मोशन)

डाइनैमिक टूल मार्ग दूसरों से अलग है क्योंकि इसमें आगे क्या किया जाना चाहिए इस बारे में विविध विकल्पों पर सोचने की तथा उन विकल्पों का पुर्जे पर होने वाले अंतिम परिणाम के संदर्भ में उच्च कोटि के विश्लेषण पर आधारित बुद्धिमत्तापूर्ण चयन करने की क्षमता है। उदाहरण के लिए, कार्यवस्तु में टूल ने कार्यक्षम रूप से प्रवेश करने की कई योजनाएं होती हैं परंतु इसका पहला चयन वह योजना होगी, जिसके प्रयोग से यंत्रण के अल्गोरिदम का अच्छा उपयोग करना संभव हो।

मानिए कि टूल, पॉकेट की अधिक खुली होने वाली बाजू की तरफ चला गया है। पारंपरिक पद्धति में दिखने वाली आगे पीछे की गति को टालने के लिए हमेशा संपर्क में रखने वाली क्लाइंब मिलिंग यंत्रण प्रक्रिया का चुनाव किया गया है। अतः जब तक टूल के सामने कोई दीवार खड़ी न हो जाती, तब तक वह सर्पिल मार्ग से बाहर निकल जायेगा। इसके बाद सबसे कार्यक्षम रीति से क्या किया जाए, यह ढूँढ़ने की बुद्धिमत्ता उसमें उपस्थित है। उसे स्टॉक के बारे में जानकारी होने के कारण, टूल को किस मार्ग से जाना चाहिए यह निर्देशित हो जाता है।

मानिए कि टूल, पॉकेट के एक कोने में चला गया है। जब वह किसी बाजू (वॉल) के सामने खड़ा हो जाता है, तब वह जगह बदल कर मटीरीयल से बाहर आता है। क्योंकि उसे पता है कि मटीरीयल कहाँ है और कहाँ नहीं है। इसके बाद वह फिर से मटीरीयल में प्रवेश करता है।

टूल का मटीरीयल में प्रवेश करना और बाहर निकलना, अत्यंत कार्यक्षमता से नियंत्रित किया होता है। टूल वायु काटने में समय व्यतीत नहीं करता। केवल स्थान बदलते समय ही वह वायु को काटता है और वह भी व्यर्थ नहीं जाता क्योंकि टूल का स्थान बदलते समय टूल, स्टॉक एवं अंतिम उत्पाद इन सभी का विचार किया होता है।

जहाँ कुछ टूल क्लियरन्स प्लेन या रिट्रैक्ट प्लेन में पीछे आते हैं, वहाँ डाइनैमिक टूल मार्ग अल्प ही पीछे आते हैं। यह थोड़ा सा पीछे आना बहुत महत्वपूर्ण है क्योंकि कार्यवस्तु में अगर समतल सतह के साथ घर्षण हो, तो उष्मा पैदा होती है। उष्मा की जमावट, कार्बाइड कटिंग टूल की सबसे बड़ी दुश्मन है, क्योंकि उससे छोटी बड़ी दरारें पड़ कर टूल असमय भोंथरा हो जाता है। छोटे-बड़े घुमाव ले कर, 0.1 से 0.2 मिमी. जितने अल्प टूल लिफ्ट के साथ सपाट सतह पर घर्षण टालने का ज्ञान डाइनैमिक टूल मार्ग को होता है।

डायनैमिक टूल मार्ग से होने वाले लाभ

यह टूल मार्ग क्यों उत्तम हैं?

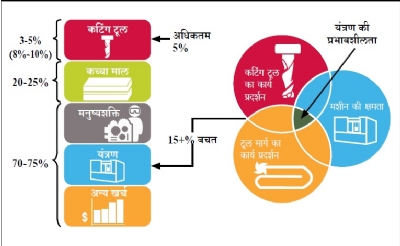

सबसे मजेदार बात यह है कि, साधारण आँखों को डाइनैमिक टूल मार्ग बहुत गतिशील महसूस नहीं होते, लेकिन हमारे द्वारा हमेशा उपयोग में लाए जाने वाले पारंपरिक टूल की तुलना में वे निश्चित ही अलग होते हैं। लेकिन क्यों? क्योंकि डाइनैमिक टूल मार्ग कई बार सी.एन.सी. उत्पादन के कुल लागत में कमी ला सकते हैं। यह एक व्यावहारिक सत्य है।

डाइनैमिक टूल मार्ग के कारण, टूल निर्माताओं ने पहले कभी सोचा भी नहीं होगा ऐसी पद्धतियों में उनका उपयोग करना संभव हुआ है। इसलिए उनका आर्थिक परिणाम कठोर व्यावसायिक पैमानों पर स्पष्ट रूप से दिखाई नहीं देता है। लेकिन जब हम किसी उत्पादक का कुल व्यय (जिसमें मानव संसाधन, ऊर्जा, टूल तथा यंत्रण तेल का व्यय, रन रेट, ऑर्डर पूरा करने का समय आदि मुद्दों का समावेश होता है) देखते हैं, तब चित्र काफी स्पष्ट हो जाता है। सामान्यतः डाइनैमिक टूल मार्ग व्यय तथा लाभ का एक अच्छा अनुपात प्रस्तुत करते हैं।

आर्थिक लाभ किस प्रकार मिलते हैं?

गतिशील यंत्रण : दुगुनी तथा तिगुनी गति पर होने वाले यंत्रण देखे गए हैं, खास कर के रफिंग जैसे कार्यों में जिनमें बहुत अधिक मात्रा में मटीरीयल निकलता है।

टूल का घिसाव : उच्च टॉर्क और उच्च संपर्क वाले पारंपरिक यंत्रण की तुलना में औजारों की क्षति और घिसाव में प्रभावशाली रूप से कमी आती है। औजारों के असमय खराब होने के लिए उत्तरदायी एक और तत्व होता है, अतिरिक्त उष्मा। इसके कारण सूक्ष्म दरारें पड़ जाती हैं और वे धीरे धीरे बढ़ती हैं। ये दरारें इन औजारों पर लगाए गए रक्षात्मक लेप (कोटिंग) में प्रवेश करती हैं और औजारों के भोथरा होने के लिए जिम्मेदार होती हैं।

ऊर्जा व्यय : पूरा फ्ल्यूट, अधिक गति और न्यूनतम संपर्क का अर्थ है यंत्रण के लिए कम टॉर्क की आवश्यकता और ऊर्जा का किफायती इस्तेमाल।

छोटे टूल : छोटे कार्बाइड टूल की कीमत कम हो सकती है और डाइनैमिक टूल मार्ग में छोटे औजारों का प्रयोग करना संभव होता है, क्योंकि उन्हें नुकसान पहुँचाने वाले लैटरल बल न्यूनतम होते हैं।

उत्तम टूल व्यवस्थापन : छोटा टूल इस्तेमाल करने से, उसी टूल द्वारा अधिक कार्य संपन्न किए जा सकते हैं। इस कारण टूल की इन्वेंटरी कम हो जाती है और एक जैसे औजारों की खरीद बड़े पैमाने पर किया जाना संभव होता है।

एक ही टूल से अधिक कार्य : कई काम एकत्रित किए जा सकते हैं। उदाहरण के लिए रफिंग, रेस्ट रफिंग और फिनिशिंग। इस कारण टूल बदलने नहीं पड़ते और तीव्र गति पर पुर्जों का निर्माण किया जा सकता है।

सहायक कार्यों में कमी : कभी कभी जब एक ही छोटे टूल का उपयोग कर के कई कार्य किये जा सकते हैं, तब उत्तम पृष्ठीय फिनिश हासील करना संभव होता है। कई बार इस कारण ग्राइंडिंग जैसे सहायक कार्यों में कमी लाई जा सकती है या उन्हें हटाया जा सकता है।

इन फायदों को विविध प्रकारों से एकत्रित किया जा सकता है। परंतु, इसका व्यावहारिक मतलब है कि मशीन में अधिक पुर्जों का निर्माण तीव्र गति से किया जा सकता है। मान लीजिए हमें दस पुर्जों का निर्माण करना है। पारंपरिक यंत्रण पद्धति से अगर एक पुर्जे को 100 मिनट लगते हैं और डाइनैमिक टूल मार्ग 15% बचत करता हो, तो हमारा 150 मिनटों का मशीन समय बचता है। इसके कारण हमें जल्दी से जल्दी अधिक बिजनेस मिलने की संभावना निर्माण हो जाती है। इससे मुनाफा तो बढ़ता ही है, साथ में काम का कोटेशन अधिक स्पर्धात्मक तरीके में प्रस्तुत किया जा सकता है। बचे समय का मतलब है आप मशीन से अधिक तेजी से पुर्जे बना कर, उन्हें ग्राहकों तक जल्द पहुँचा रहे हैं। यानि आप को कम समय में अधिक व्यवसाय मिलने की संभावना होती है।

मिसाल

'स्टीवर्ट हास रेसिंग' एक विजेता NASCAR टीम है। तीन बार मॉन्स्टर एनर्जी NASCAR कप सीरीज विजेता टोनी स्टीवर्ट और उत्तरी अमरीका के सबसे बड़े सी.एन.सी. मशीन टूल निर्माता हास ऑटोमेशन के संस्थापक जीन हास, संयुक्त रूप से इस टीम के मालिक हैं। NASCAR स्टॉक कार रेसिंग के लिए जानी जाने वाली एक लोकप्रिय अमेरिकन प्रतियोगिता है। प्रति वर्ष, अमरीका के 48 राज्यों तथा कनाडा, मेक्सिको और यूरप में 100 से जादा ट्रैक्स पर 1500 से ज्यादा रेस आयोजित की जाती हैं।

कनापोलिस एन.सी. में स्थित स्टीवर्ट हास मेन्युफैक्चरिंग सेंटर, तीन NASCAR टीमों का समर्थन करती है। हर टीम में 15 कार होती हैं। इन गाड़ियों के लिए पुर्जे बनाने वाले तीन अभियांत्रिकी समूह हैं। पारंपरिक उत्पादक कल्पना भी नहीं कर सकते इतने अधिक काम के दबाव का सामना निरंतर रूप से करने के लिए, स्टीवर्ट हास रेसिंग ने डाइनैमिक टूल मार्ग को सक्रिय रूप से अपनाया है।

स्टीवर्ट हास रेसिंग के सी.एन.सी. मशीन शॉप मैनेजर जॉन सिमन्स कहते हैं, "हमारी यंत्रशाला में पिछले वर्ष जो सबसे बड़ा परिवर्तन मैंने देखा है, वह है डाइनैमिक टूल मार्ग को पूरी तरह से अपनाना। ये वाकई बहुत प्रभावशाली हैं। छोटे छोटे पुर्जे बना कर उन्हें वेल्डिंग प्रक्रिया से जोड़ने के बजाय हम एक बड़े बिलेट से संपूर्ण पुर्जे की निर्मिती आसानी से कर सकते हैं। डाइनैमिक टूल मार्ग के कारण हमें टूल का संपर्क बहुत अधिक मात्रा में मिलता है। इससे हमें रफिंग टूल मार्ग को इष्टतम करने की आवश्यकता नहीं पड़ती और हम बहुत जल्दी फिनिश ऑपरेशन तक पहुँच जाते हैं।"

इससे काम कितना जल्दी होता है यह स्पष्ट करने के लिए सिमन्स ने स्टीयरिंग सेंटर लिंक इस पुर्जे का उल्लेख किया जो डाइनैमिक मोशन टूल मार्ग का फायदा उठा रहा है। स्टीयरिंग लिंक एक बहुत महत्वपूर्ण पुर्जा है। वह स्टीयरिंग बॉक्स से पहियों को जोड़ने वाली कड़ी है।

इस पुर्जे की शुरुआत हास मॉडल V56 TR (ट्रूनियन के लिए) 50 टेपर वर्टिकल सी.एन.सी. मशीन पर, 68 किलोग्रैम वजन के मिश्रधातु स्टील के लगभग 102 x 127 x 597 मिमी. नाप वाले घनाकार टुकड़े के रूप में होती है।

पारंपरिक टूलमार्ग पद्धति में रफिंग प्रक्रिया को 12 घंटे लगते थे। 'मटीरीयल की जानकारी रखने वाले' डाइनैमिक टूल मार्ग का प्रयोग कर के अब उसे 7 घंटों में समाप्त किया जाता है। "मैं तो कहूंगा कि हम 65 से 70% अधिक कार्यक्षमता से काम कर रहे हैं और इसमें सिर्फ समय की ही बचत नहीं होती बल्कि डाइनैमिक मोशन के प्रयोग से हमारे टूल की आयु में भी वृद्धि हो रही है" सिमन्स कहते हैं।

संक्षेप में कहे तो डाइनैमिक टूल मार्ग सुलभता से प्रयोग किये जा सकते हैं, उनका प्रोग्रैमिंग इंटरफेस आसान है और जिस तरह से हम पारंपरिक टूल मार्ग की प्रोग्रैमिंग करते हैं, उससे यह बहुत ज्यादा अलग नहीं है। इतना ही नहीं बल्कि विभिन्न प्रकार के मटीरीयल और ज्यामितियों के यंत्रण के लिए, किसी भी पारंपरिक यंत्रण पद्धति की तुलना में डाइनैमिक टूल मार्ग एक अधिक विश्वसनीय, मजबूत और सक्षम तरीका है।

सबसे आखिर में, यह बात महत्वपूर्ण है कि मौजूदा तथा नए डाइनैमिक टूल मार्ग, लगातार बेहतर और स्मार्ट बन रहे हैं।

उपर्निर्दिष्ट उपाय, यंत्रण के क्षेत्र में एक क्रांतिकारी परिवर्तन है। धातु को शीघ्रता से हटाने की मूलभूत आवश्यकता, इसमें उच्च कोटि की गणना द्वारा पूरी की गई है। इसी तरह की एक और क्रांतिकारी तकनीक है बहुअक्षीय (मल्टी अैक्सिस) यंत्रण। अभी तक की हमारी पूरी चर्चा में 2D एवं 3D यंत्रण का समावेश किया गया है। मेरे अगले लेख का विषय होगा बहुअक्षीय यंत्रण। यह क्या होता है, क्यों उपयुक्त है और इसके कारण उत्पादन क्षेत्र में क्या परिवर्तन आए हैं इसके बारे में हम अगले लेख में विस्तृत जानकारी प्रस्तुत करेंगे।

विनीत सेठ मेकैनिकल इंजीनीयर हैं और बिजनेस अैडमिनिस्ट्रेशन में स्नातकोत्तर शिक्षण पुरा किया है।

आप 'मास्टरकैम इंडिया प्रा. लि.' में प्रबंधक संचालक हैं और उत्पादन से संबंधित साफ्टवेयर क्षेत्र में काम करने का 21 सालों का अनुभव रखते हैं।

7378552000

vineet.seth@mastercamapac.com