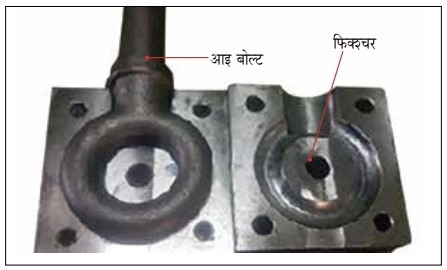

आइ बोल्ट के लिए विशेष फिक्श्चर

14 Jul 2021 12:30:06

कई बार कारखाने में मानवीय कार्यक्षमता की मर्यादा के कारण पुर्जों की गुणवत्ता में फर्क पड़ सकता है। ऐसा ही कुछ हमारे कारखाने में हुआ। हमारी प्रोटॉन मेटलक्राफ्टस में 'आइ बोल्ट' के निर्माण का काम शुरु था। लेकिन इस पुर्जे की गुणवत्ता हमारी अपेक्षा के अनुसार नहीं मिल रही थी। साथ में यंत्रण के दौरान कर्मचारियों की सुरक्षा के बारे में भी हम आशंकित थे।

यंत्रण के दौरान आने वाली समस्याएं

चित्र क्र. 1 : यंत्रण के पहले और यंत्रण के बाद आइ बोल्ट

1. मानवीय कार्यक्षमता की मर्यादा के कारण, आइ बोल्ट का उत्पादन अपेक्षित आवर्तन समय (साइकल टाइम) के अनुसार नहीं हो रहा था। पुरानी पद्धति में हर घंटे 10 से 12 पुर्जे बनाए जाते थे, लेकिन हमें 15 पुर्जे प्रति घंटा इस गति से उत्पादन अपेक्षित था।

2. चक की बॉडी, कास्टिंग में बनी होने के कारण, फोर्जिंग फेस चक के फेस पर सट कर 4 जॉ चक खराब (डैमेज) हो रहा था।

3. गुणवत्ता में निरंतरता नहीं थी।

चित्र क्र. 2 : 4 जॉ चक में पकड़ा हुआ आइ बोल्ट (पुरानी पद्धति)

पुरानी पद्धति में चित्र क्र. 2 में दर्शाए अनुसार 4 जॉ वाले मैन्युअल चक में आइ बोल्ट पकड़ कर, वह पूरी असेंब्ली सी.एन.सी. टर्निंग मशीन के 3 जॉ चक में पकड़ी जा रही थी।

उपरोक्त सभी समस्याओं पर विचार करते समय उन पर उपाय खोजने के लिए हमने काइजेन पद्धति इस्तेमाल करने का निर्णय किया।

काइजेन का उद्देश्य

उत्पादकता एवं गुणवत्ता में सुधार करना, सुरक्षा और ग्राहक को समय पर पुर्जे मिलना इस हेतु प्रकिया में जरूरी बदलाव करना काइजेन का उद्देश्य होता है।

क्यों क्यों विश्लेषण (वाय वाय अैनालिसिस)

पुरानी पद्धति का हमने 'क्यों क्यों' विश्लेषण किया। उसमें आगे दी गई बातों का पता चला।

क्यों 1 : उत्पादकता क्यों कम है? पुर्जे के गुणवत्ता का स्तर अपेक्षा के अनुसार नहीं था। कार्यवस्तु के फिसलने से (जॉब स्लिपेज) गुणवत्ता पाने में मुश्किल हो रही थी।

क्यों 2 : ये समस्याएं टालने हेतु, सी.एन.सी. टर्निंग मशीन पर यंत्रण के दौरान कम मात्रा के यंत्रण पैरामीटर इस्तेमाल किए गए।

क्यों 3 : कार्यवस्तु पकड़ने के लिए कर्मचारी हाथ से जॉ कस रहा था। उससे ऑपरेटर को थकान हो रही थी और काम भी असुरक्षित ढ़ंग से किया जा रहा था।

क्यों 4 : अकार्यक्षम पकड़। दो जॉ वाले मैन्युअल क्लैंपिंग चक में पकड़ा गया बोल्ट, चक समेत 3 जॉ ऑटो क्लैंपिंग चक में पकड़ा जा रहा था। इस कारण, लेथ पर पकड़ने के लिए एकसाथ वजन अधिक हो रहा था।

क्यों 5 : चूंकि पुर्जे का आकार अनियमित था, उसे ठीक से पकड़ना जरूरी था।

काइजेन संकल्पना

कार्यवस्तु पकड़ने के लिए विशेष फिक्श्चर तैयार करना और तय किए आवर्तन समय में उत्पादन कर के, उत्पादकता तथा सुरक्षा में वृद्धि करना।

उपाय

चरण 1

चरण 2

चरण 3

चरण 4

चरण 5

इस समस्या का उपाय खोजते समय आगे बताए मुद्दे सामने आए।

1. फोर्ज्ड कार्यवस्तु के पृष्ठ पर होने वाली असमानता के कारण, आइ बोल्ट मैन्युअल चक में ठीक से नहीं पकड़ा जाता है। इसमें काफी समय जाता है और ज्यादा परिश्रम होते हैं।

2. इससे बचने के लिए, आइ बोल्ट का अधिकतम पृष्ठ फिक्श्चर के प्रत्यक्ष संपर्क में हो ऐसा फिक्श्चर तैयार करना जरूरी है।

3. इस उद्देश्य को हासिल करने के लिए, स्तर 1 में दर्शाए गए 2 भाग में विभाजित फिक्श्चर की संकल्पना विकसित हुई।

4. फिक्श्चर के दोनो तरफ के अंतर्गत भाग पर आइ बोल्ट आसानी से बैठने हेतु खांचा तैयार करने से मनचाही मजबूत पकड़ पाई जाएगी ऐसा सोचा गया। उसके अनुसार 3D प्रोग्रैमिंग कर के फिक्श्चर का यंत्रण किया गया।

5. ऑपरेटर की सुरक्षा, उत्पादकता और गुणवत्ता इन 3 महत्वपूर्ण बातों पर ध्यान दे कर बनाए गए इस फिक्श्चर के कारण, यंत्रण के दौरान आइ बोल्ट पकड़ना आसान हुआ और मजबूती मिली।

6. क्लैंपिंग करने में मानवीय हस्तक्षेप कम हुआ।

लाभ

1. पुर्जा पकड़ते समय पकड़ (ग्रिप) में सुधार हुआ। पकड़ निश्चित और मजबूत हुई। इससे उन्नत यंत्रण पैरामीटर का इस्तेमाल संभव हुआ।

2. उत्पादकता 25% बढ़ी। प्रति घंटा 12 पुर्जों के बजाय 15 पुर्जों का उत्पादन होने लगा।

3. ऑपरेटर के श्रम कम हुए।

इस फिक्श्चर को मशीन पर बिठाने के बाद उस पर हमने 400 पुर्जों की एक बैच तैयार की। उसमें कार्यवस्तु फिसलने से होने वाला रिजेक्शन पूरी तरह समाप्त हुआ। गुणवत्ता में भी कोई मुश्किल नहीं हुई।

गजानन लुपणे प्रोटॉन मेटलक्राफ्ट्स प्रा. लि. के प्रबंधक निदेशक एवं सी.इ.ओ. हैं।

आपको यंत्रण क्षेत्र में 40 वर्षों से अधिक अनुभव है।

9970098331

gajananlupane@protonmetalcrafts.com