एंड मिल के इस्तेमाल से पतली बाजुओं का यंत्रण

24 Aug 2021 13:10:40

एरोस्पेस यंत्रभागों में, विशेष कर के Ti6A14V और A16061 जैसे, वजन की तुलना में अधिक मजबूती तथा सामर्थ्य प्रदान करने वाले मटीरीयल के प्रयोग से बनने वाले संरचनात्मक पुर्जों में, पतली बाजुओं (थिन वॉल) का यंत्रण एक नई चुनौती है। यह तकनीक समझने के लिए हमें हवाई क्षेत्र में प्रचलित BTF अनुपात को समझना होगा। BTF 'बाइ टु फ्लाइ' का संक्षिप्त रूप है। कुल कच्चे माल का कितने प्रतिशत हिस्सा अंतिम यंत्रभाग में रह जाता है, इसका यह अनुपात है। किसी भी पुर्जे के लिए प्रयुक्त कच्चे भाग के वजन को, तैयार पुर्जे के वजन से विभाजित कर के BTF अनुपात प्राप्त होता है। धातु पर मिलिंग जैसी पारंपरिक यंत्रण प्रक्रियाएं कर के बनाए गए उत्पादों का BTF अनुपात प्रायः 10 से अधिक होता है। इसका मतलब है कि तैयार पुर्जे में 10% से कम कच्चा माल बाकी रहता है।

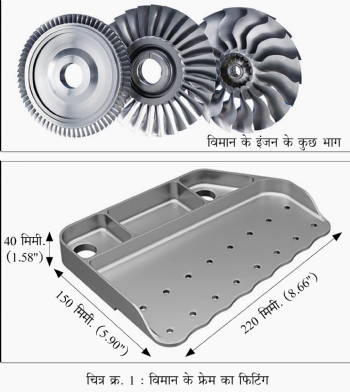

BTF अनुपात क्या है यह हमने जाना। अब हम विमान के एक फ्रेम फिटिंग (चित्र क्र. 1) का उदाहरण देखेंगे। इसमें कच्चा माल 20 किग्रै. Ti6A14V है और तैयार भाग का वजन एक किग्रै. से भी थोड़ा कम है। इंटिग्रल ब्लिस्क रोटर (IBR), एयरोफॉइल तथा इंपेलर जैसे विमान के इंजिन के कुछ हिस्सों में बहुत जटिल प्रोफाइल होती हैं। इन्हें बनाने के लिए पतली बाजुओं के यंत्रण की तकनीक इस्तेमाल करनी पड़ती है और 5 अक्षीय मशीन पर विकसित कैम प्रोग्रैमिंग तकनीक भी आवश्यक होती है।

योग्य टूलिंग

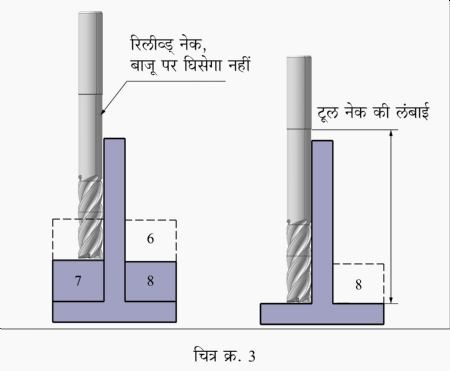

मान लीजिए कि बाजू की ऊंचाई और मोटाई का अनुपात 15 से अधिक होने वाले किसी पुर्जे का यंत्रण हमें करना है। ज्यादा लंबे टूल से लंबे काट लेने से बात नहीं बनेगी, क्योंकि इससे टूल का विक्षेपण तथा चैटरिंग होने की या वह टूटने की संभावना रहेगी। इच्छित गहराई तक पहुंचने की क्षमता बनाए रखते हुए टूल को यथासंभव स्थिर रखना आवश्यक है। व्यास के तिगुने से ज्यादा गहराई तक पहुंचते समय नेक डाउन टूलिंग के बारे में सोचना आवश्यक है।

काट की अक्षीय गहराई (अैक्शियल डेप्थ ऑफ कट, ADOC)

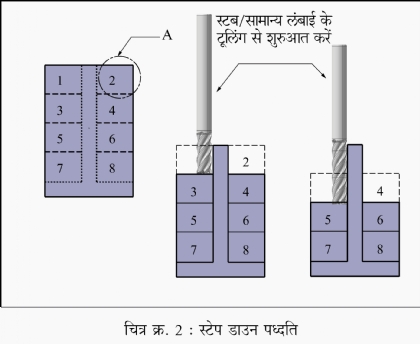

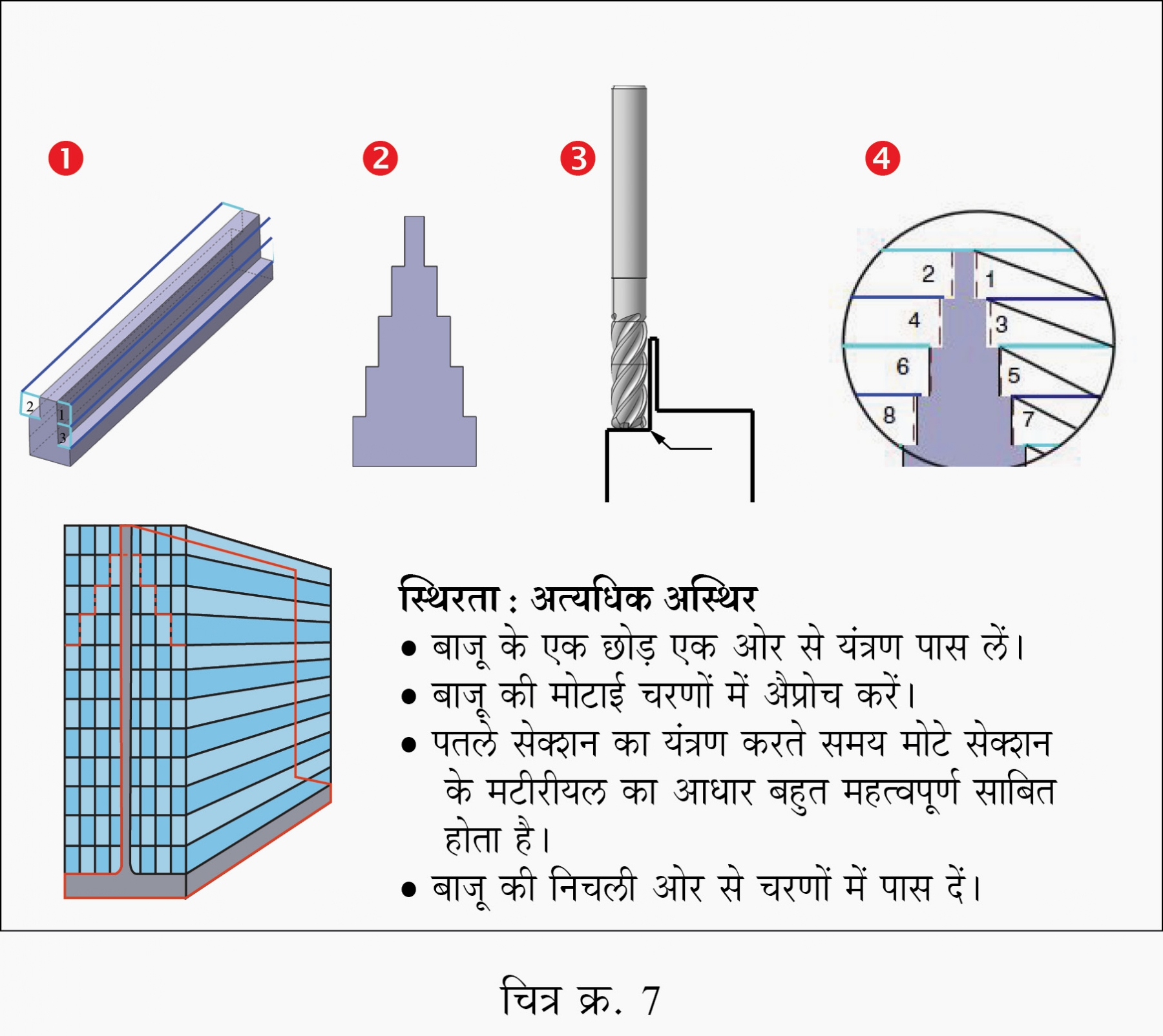

यंत्रण के दौरान नीचे जाते समय, बाजू की पिछली ओर आधार हेतु बड़ा क्रॉस सेक्शन रखना आवश्यक है। हर बाजू पर काम करते समय उसे छोटे हिस्सों में बांट कर 'स्टेप डाऊन' पध्दति से काम करने की सलाह हम ग्राहकों को देते हैं। चित्र क्र. 2 में दी 1-8 की संख्याएं ये छोटे हिस्से दर्शाती हैं। एक पास में कितनी गहराई तक यंत्रण किया जा सकता है यह हर ब्लॉक की उंचाई द्वारा दर्शाया जाता है। काट की अक्षीय गहराई (ADOC) का नाप, काटे जा रहे मटीरीयल और उसकी कठोरता के अनुसार बदल सकता है।

काट की अरीय गहराई (रेडियल डेप्थ ऑफ कट, RDOC)

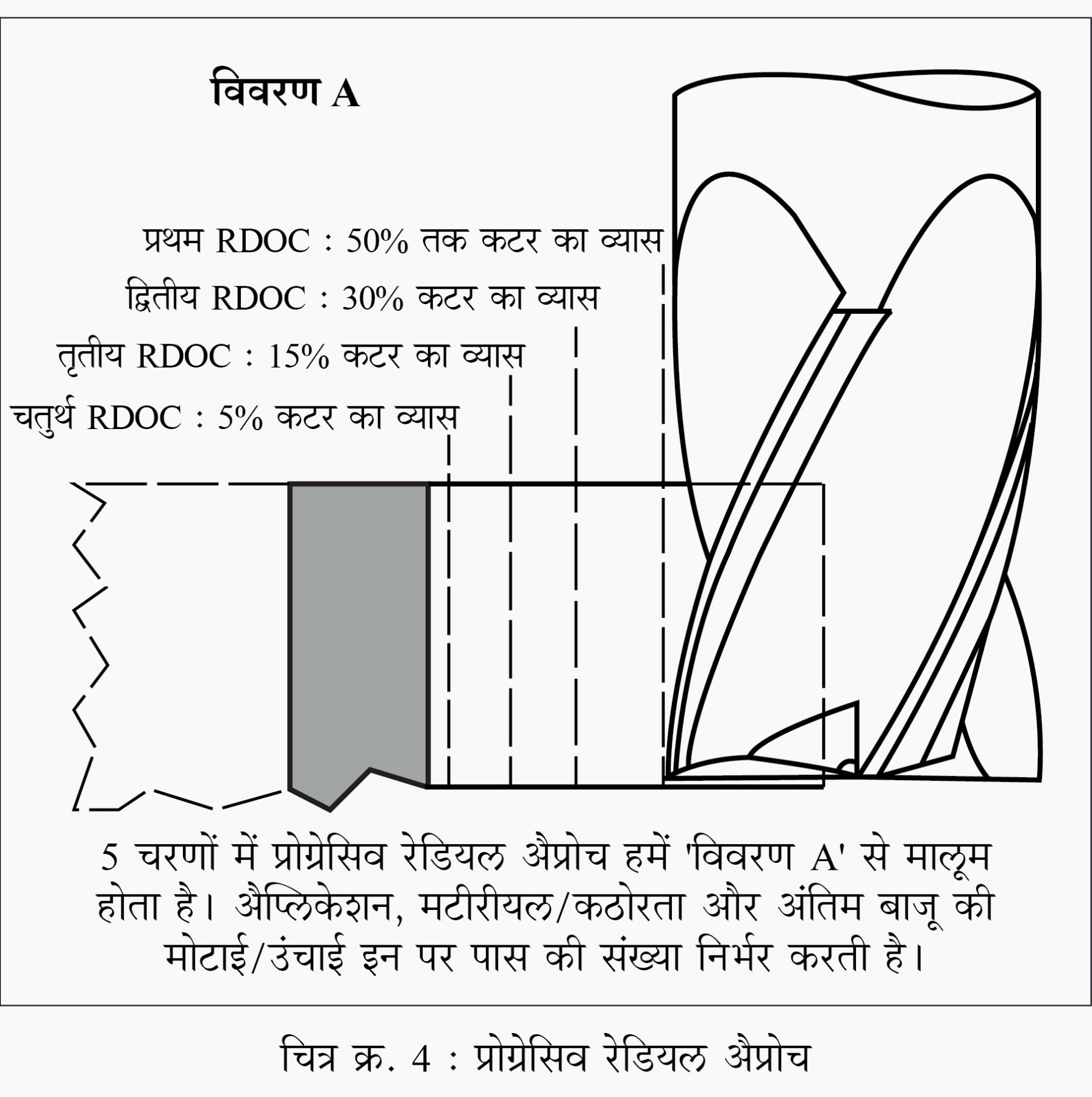

बाजू की उंचाई पर काम करते समय, काट की लगातार बढ़ने वाली अरीय गहराई (RDOC) भी उतना ही महत्व रखती है। बाजू को आधार देने वाले मटीरीयल की मात्रा कम होते समय, वह बाजू स्थिर रखने हेतु उस पर पड़ने वाला टूल का दबाव घटाना भी उतना ही आवश्यक है।

अन्य सूचनाएं

• टूल का दबाव न्यूनतम रखने में क्लाइंब मिलिंग की मदद होगी।

• फिक्श्चर में पकड़ने में मुश्किल पतली बाजू के यंत्रण में, कंपनों के दमन (डैंपनिंग)/बाजू स्थिर रखने हेतु थर्मोप्लैस्टिक कंपाउंड या मोम का इस्तेमाल किया जा सकता है, जिसे बाद में हटाया भी जा सकता है। सुपर अलॉइ और टाइटैनियम जैसे उष्मीय दृष्टि से स्थिर पुर्जों के लिए यह आदर्श है।

• उच्च कार्यप्रदर्शन देने वाले टूल मार्गों (पाथ) के प्रयोग से टूल की इष्टतम कार्यक्षमता पाई जा सकती है। काट की गहराई तथा टूल का दबाव बिल्कुल कम रखना संभव होता है।

मोटाई और उंचाई के अनुपात (H:T) के अनुसार, पतली बाजू के यंत्रण का तीन तरह से वर्गीकरण किया जा सकता है

• H:T अनुपात 15:1

• H:T अनुपात 15:1 एवं 30:1 के बीच

• H:T अनुपात > 30:1

यंत्रण की कार्यपध्दति

• स्टील/स्टेनलेस स्टील/सुपर अलॉइ के लिए 8:1

टिप्पणी : चूंकि पतली बाजू पर दबाव आने पर वह विस्थापित हो जाती है, घर्षण और कंपन कम करने के लिए स्वतंत्र यंत्रण पास आवश्यक होते हैं।

आयामी सटीकता और एकरेखीयता बनाइ रखते हुए, पतली बाजू की विशेषताओं (फीचर) का मिलिंग करना मुश्किल काम है। इसमें कई घटकों का योगदान होता है, लेकिन कुछ प्रमुख घटकों की ही चर्चा आगे की जा रही है, जिससे इस तरह के काम करने में मदद हो सके।

H:T अनुपात 15:1

स्थिरता : तुलनात्मक दृष्टि से स्थिर

• ओवरलैपिंग पास में बाजू के हर तरफ से यंत्रण करें।

• फिनिश पास के लिए फेस पर क्लियरन्स रखें।

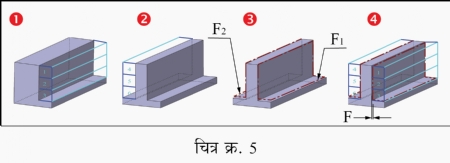

• 15:1 या उससे कम अनुपात का यंत्रण करते समय कृपया चित्र क्र. 5 में दिए चरणों का अनुपालन करें।

H:T अनुपात 30:1

स्थिरता : कम स्थिर और विक्षेपण प्रवण मटीरीयल

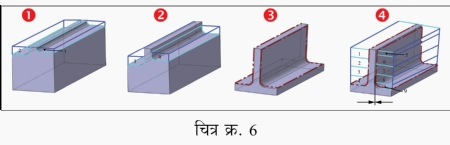

• बाजू के दोनों तरफ, एक के पीछे एक पास वाला स्टेप सपोर्ट मिलिंग चुनें।

• ओवरलैपिंग पास मटीरीयल को आधार दे कर स्थिरता प्रदान करते हैं।

• अलोह संरचनाओं के लिए H:T अनुपात 30:1 से कम हो तो, यंत्रण के आखरी पास में सुनिश्चित रूप से 80% मटीरीयल निकालें और सुपर अलॉइ जैसे मजबूत मटीरीयल के मामले में 0.2 मिमी. फिनिश स्टॉक रखें। फेरस मटीरीयल के लिए 0.2 से 1 मिमी. तक स्टॉक रख सकते हैं।

H:T अनुपात >30:1

अैल्युमिनियम के लिए यंत्रण की कार्यपध्दति 4:1

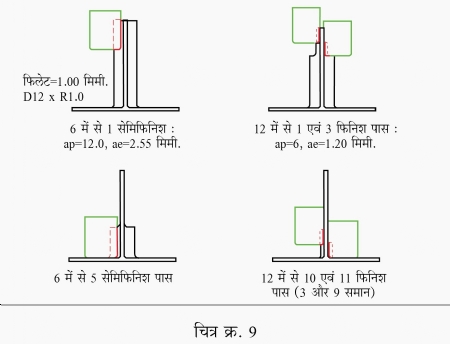

• कार्यवस्तु की बाजू 36 मिमी. ऊंची थी इसीलिए हमने रफिंग में बाजू की मोटाई 9 मिमी. तक कम की।

• फिनिशिंग के दौरान अक्षीय DOC बाजू की मोटाई के चार गुना से ज्यादा नहीं हो सकती।

• कार्यवस्तु में बाजू की मोटाई 1.5 मिमी. है, इसलिए अधिकतम अक्षीय DOC 6 मिमी. है।

• प्रायः 2 अरीय पास में फिनिशिंग किया जाता है। अंतिम पास में बाजू के अंतिम मोटाई का 80% हिस्सा हटाना होता है, अर्थात 1.2 मिमी. का अरीय DOC

• अतः अंतिम फिनिशिंग से पहले पृष्ठ की मोटाई 3.9 मिमी. होगी, फिनिशपूर्व पास में 5.1 मिमी. मटीरीयल निकालना होगा।

• 4:1 नियम पुनः एक बार लागू करें, ताकि फिनिशपूर्व काट के लिए 4 x 3.9 = 15.6 मिमी. अक्षीय DOC (असल में 12 मिमी. लें।)

• 4:1 नियम लागू करने से हर बाजू पूरी करने के लिए 18 पास की जरूरत पड़ेगी।

• बाजू को 3 स्तरों में विभाजित किया गया है, हर स्तर पर 2 फिनिशपूर्व काट और 4 फिनिश काट आवश्यक हैं।

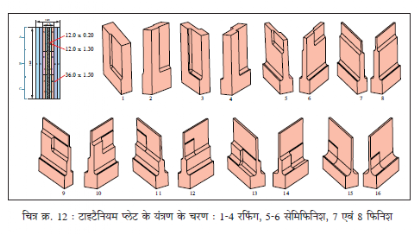

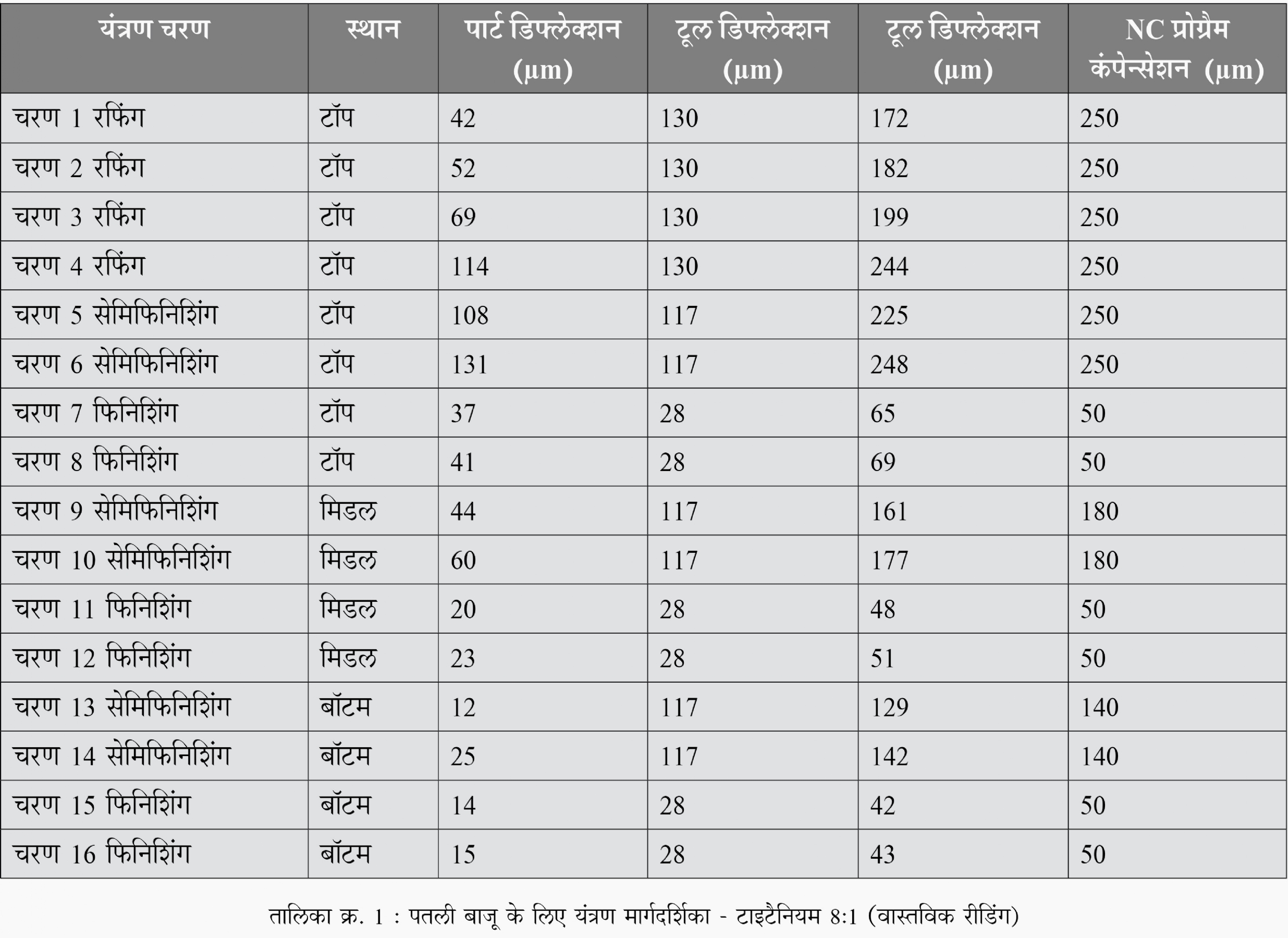

पतली बाजू का यंत्रण : टाइटैनियम

कंपन की समस्या के बिना, टाइटैनियम में पतली बाजू वाले पॉकेट बनाने के लिए यंत्रण की कार्यपध्दति में 8:1 नियम का उपयोग किया जा सकता है। यह कार्यपध्दति सुनिश्चित करती है कि यंत्रण के दौरान पुर्जा हमेशा आवश्यक जितना सख्त और कंपनरहित होगा। विमान के संरचनात्मक हिस्सों के आकार क्लिष्ट होते हैं और उनके कंपन की प्राकृतिक बारंबारिता (फ्रिक्वेन्सी) हमेशा बदलती रहती है। इसलिए यंत्रण के दौरान पुर्जों के चैटरिंग का निर्मूलन करना मुश्किल होता है। 8:1 नियम के प्रयोग से टाइटैनियम का पुर्जा 'सख्त' (रिजिड) बन जाता है, जिससे हम यंत्रण की कार्यपध्दति के अनुसार सिर्फ कटर के इष्टतम प्रयोग पर ध्यान केंद्रित कर सकते हैं। छोटा काट लिया जा सकता है, पर उससे यंत्रण की गति कम हो जाएगी। इस तरह, 4:1 अनुपात के लिए अैल्युमिनियम की तुलना में टाइटैनियम अधिक सख्त मटीरीयल के रूप में काम करता है।

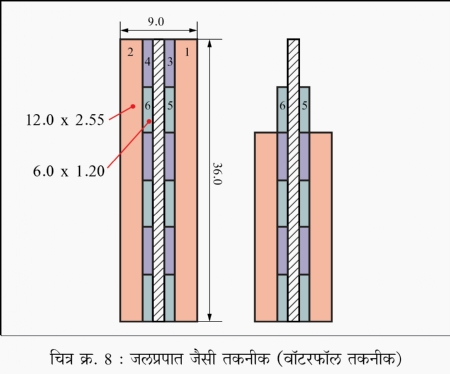

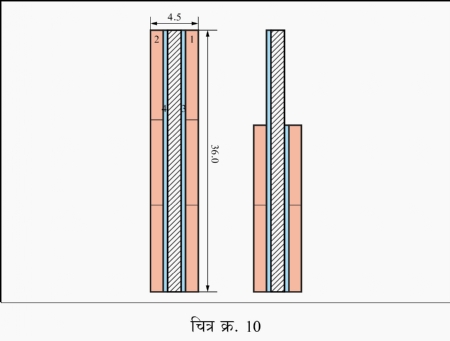

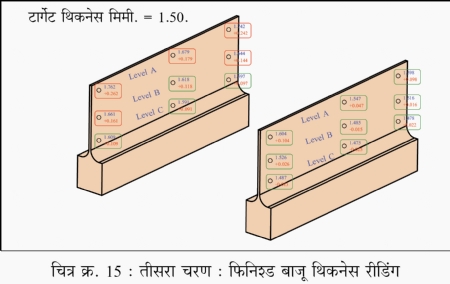

नियम का प्रयोग उल्टे अनुक्रम से किया (चित्र क्र. 10 देखें) है। उदाहरण के लिए, पतली बाजू 36.0 मिमी. उंचाई, 1.5 मिमी. मोटाई।

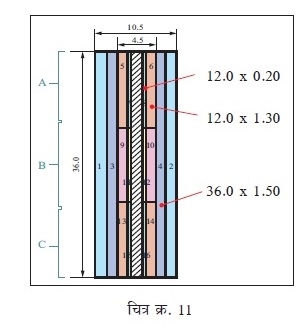

अंतिम फिनिशिंग पास लेते समय काट की अक्षीय गहराई, तैयार बाजू की मोटाई के 8 गुना से ज्यादा नहीं हो सकती। जैसे कि 1.5 मिमी. मोटी बाजू के लिए काट की अधिकतम गहराई 12.0 मिमी. होगी।

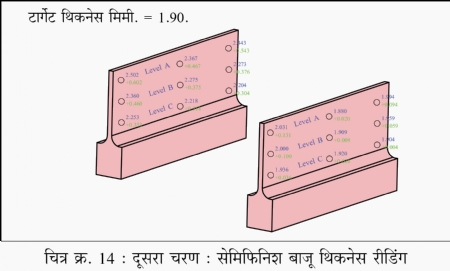

फिनिशिंग प्रायः दो अरीय पास में (बाजू की उंचाई के अनुसार) किया जाता है। अंतिम पास में 0.20 मिमी. मटीरीयल निकाल दिया जाता है। अंतिम फिनिश से पहले इस बाजू की मोटाई 1.50 + (2 x 0.20) = 1.9 मिमी. होगी।

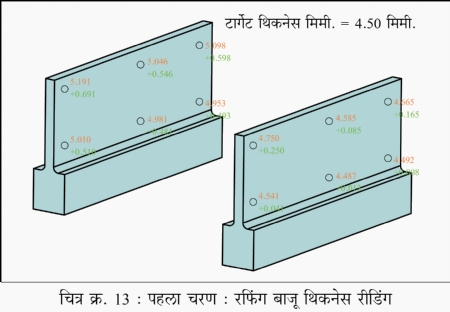

रफ/सेमिफिनिशिंग के बाद बाजू की मोटाई 4.5 मिमी. होती है, इसलिए 1.9 मिमी. की बाजू प्राप्त करने हेतु अंतिम फिनिश से पहले 1.30 मिमी. हटाने होंगे। इसे फिनिशपूर्व यंत्रण द्वारा किया जाता है।

8:1 नियम का बार बार उपयोग करने से हमें 8 x 1.9 = 15.2 मिमी. के अक्षीय काट की गहराई मिलती है। यहाँ 12.0 मिमी. गहराई का प्रयोग करना व्यावहारिक दृष्टि से उपयुक्त है। बाद में उसी गहराई पर फिनिशिंग किया जाएगा (चित्र क्र. 11, 12, 13, 14 एवं 15)।

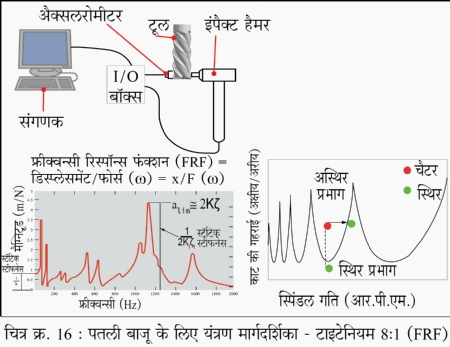

अैक्सलेरोमीटर और इंपैक्ट हॅमर द्वारा मशीन का फ्रीक्वेन्सी रिस्पॉन्स फंक्शन (FRF) निश्चित किया जाता है। इससे सेटअप हेतु जरूरी स्थिर यंत्रण विभाग (स्टेबल कटिंग जोन)/सुरक्षित विभाग (सेफ जोन) निश्चित होते हैं। निश्चित किए गए इस स्थिर यंत्रण विभाग का यंत्रण, फिर से निश्चित किए गए (रिवाइज्ड्) पैरामीटर की मदद से किया जाता है।

पतली पॉकेट फ्लोर का यंत्रण

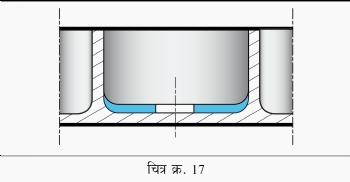

यदि किसी पतली पॉकेट फ्लोर की एक ओर के वेब को फिक्श्चर द्वारा पूरा आधार दिया गया हो (चित्र क्र. 17), तो अरीय स्टेप ओवर तथा सरकन गति समायोजित कर के आवश्यक पृष्ठीय फिनिश पाने हेतु मध्य से बाहर तक पॉकेटिंग किया जा सकता है। पृष्ठ के मध्य से यंत्रण की शुरुआत करते हुए बाहर की ओर जाना है।

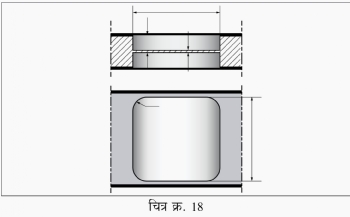

यदि हमारे पास बिना आधार का दोतरफा वेब हो (चित्र क्र. 18), तो दूसरी बाजू का फिनिशिंग करते समय फिनिश के लिए हमें अंतिम बाजू पर मोटी फ्लोर छोड़नी होगी। इसे आधार दिया है ऐसा मान कर पहली बाजू का फिनिशिंग किया जा सकता है।

अंतिम पृष्ठ का यंत्रण, छोटे अक्षीय पास द्वारा स्टेप डाउन कर के, फिनिश्ड् फ्लोर की गहराई तक किया जाता है तथा बाद में हम त्रिज्या की दिशा में ('डाउन अैंड ओवर' तकनीक) बाहर की ओर जाते हैं। इस पध्दति से यंत्रण में समय ज्यादा लगता है, परंतु इसमें हमें आसान तथा सस्ते फिक्श्चरिंग का लाभ मिलता है। बड़े पैमाने पर उत्पादन के लिए शायद वैक्यूम टूलिंग (चित्र क्र. 19) ज्यादा किफायती होगा।

टिप्पणी : पहली बाजू के अंतिम पास का यंत्रण करते समय Ae को, D के 30% रखें। इससे यह सुनिश्चित होगा कि बाजू पर ज्यादा अक्षीय बल नहीं आएगा और अरीय बल अधिक आएगा। दूसरी बाजू के अंतिम पास का यंत्रण करते समय Ae को, D के 60% रखें। इससे शायद सर्वोत्तम पृष्ठ ना मिले, परंतु कंपन और विरूपण न्यूनतम रहेंगे।

8879091256

preetham.arayanveetil@forbes.co.in

प्रीथम आर्यनवीतील यांत्रिकी अभियंता हैं। आपको बिक्री एवं विपणन क्षेत्र का गहरा अनुभव है। वर्तमान में आप फोर्ब्स अैंड कंपनी लिमिटेड में प्रॉडक्ट मैनेजर हैं।