फॉर्म यंत्रण के लिए कैम

22 Sep 2021 14:10:20

आधुनिक निर्माण के दौरान CAD/CAM साफ्टवेयर का इस्तेमाल उसकी पूरी क्षमता से किया जाना चाहिए। कंपोजिट मटीरीयल का यंत्रण करते समय उचित टूल पाथ का चयन कर के प्रक्रिया का समय घटा कर टूल की आयु बढ़ाने में, मास्टरकैम जैसे साफ्टवेयर प्रोग्रैम उपयुक्त साबित होते हैं। उनकी विविध विशेषताएं इस लेख में बताई गई हैं।

ऊर्जा क्षेत्र में काम करने वाले एक ग्राहक को इन्कोनेल की परत लगाए हुए, टिन और प्लास्टिक से बनाए, यंत्रण के लिए मुश्किल पुर्जे के उत्पादन में मदद की आवश्यकता थी। सेटअप के लिए जरूरी दीर्घ काल, टूल टूटने जैसी रुकावटों के साथ ही विचलन और चैटर के कारण होने वाली 'पुश ऑफ्' की समस्या (पुश ऑफ् यानि कार्यवस्तु और कटिंग टूल के बीच कंपन के कारण होने वाला सापेक्ष संचलन) का निपटारा शुरू में ही करना जरूरी होता है। क्योंकि ऐसा ना करने पर प्रक्रिया जटिल हो सकती है या काम करना भी असंभव हो सकता है।

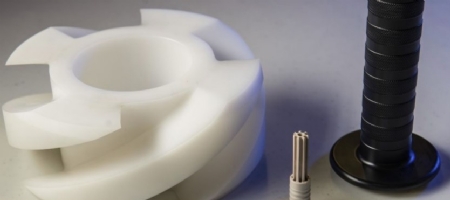

हमारे यह ग्राहक 2006 से, मांग के अनुरूप कंपोजिट पुर्जों का यंत्रण करते हैं। थर्मोसेट प्लास्टिक कंपोजिट, ग्लास फिल्म और अन्य प्लास्टिक से बनाये जाने वाले छोटे आकार के, उच्च सटीकता से युक्त, 0.030" से 25" व्यास के वॉल्व में इस्तेमाल होने वाले पुर्जे, ऊर्जा, चिकित्सा उपकरण तथा इलेक्ट्रॉनिक उपकरण बनाने वाले उद्योगों के लिए उच्च गुणवत्ता के विद्युत् कनेक्टर और इन्सुलेटर में इसका इस्तेमाल होता हैं। प्रतिकूल या संक्षारक (करोजिव) वातावरण के लिए, क्षरण ना होने वाला यह कंपोजिट मटीरीयल बेहद उपयुक्त होता है।

मुख्य कार्यकारी अधिकारी मुश खान और उनके कार्यसमूह द्वारा उत्पादन प्रक्रियाओं का विश्लेषण करने के बाद पता चला कि प्रक्रियाएं अधिक कार्यकुशल बनाई जा सकती हैं। उन्होंने हमारे सलाहकार के साथ काम करना शुरू किया। हमारे सलाहकार के पास मास्टरकैम CAD/CAM साफ्टवेयर और यंत्रण का अनेक वर्षों का अनुभव है। वर्तमान प्रक्रियाएं इष्टतम हैं या नहीं यह सुनिश्चित करने के लिए उन्होंने सभी कामों का निरीक्षण किया।

ग्राहक की यंत्रशाला का मूल्यांकन करते समय पहले प्रोग्रैमिंग और फिर मैन्युफैक्चरिंग की तरफ देखा गया। उन्हें पता चला कि CAD/CAM साफ्टवेयर का इस्तेमाल उसकी पूरी क्षमता से नहीं किया जा रहा था। साफ्टवेयर इस्तेमाल करने वाले के लिए अनुकूल इंटरफेस के कारण, कार्यसमूह उसे जल्दी आत्मसात कर सकता है और उनके मन में बसा नई तकनीक का ड़र भी दूर होता है। मास्टरकैम में टेम्प्लेट बनाने की क्षमता है। अगर हम एक जैसे पुर्जों के समूह का प्रोग्रैमिंग करने वाले हैं, तो हम उनमें से एक ही पुर्जे का प्रोग्रैम कर सकते हैं, बाद में वही सब के लिए एक्स्पोर्ट कर सकते हैं, सेव कर सकते हैं और सारी जानकारी (यानि टूल पाथ) फिर से इंपोर्ट कर सकते हैं। एक जैसे पुर्जों के लिए उनका फिर से उपयोग करना हो, तो हमें केवल उसकी ज्यामिति का मेल लगाना होगा जिससे हमारा नया प्रोग्रैम तैयार होगा।

हमारे सलाहकार बताते हैं, "हमने मास्टरकैम में उपलब्ध अधिक सामर्थ्यवान टूल चुने और आवर्तन की कालावधि कम करने तथा उत्पादन बढ़ाने के लिए, सीधे हमारे टूल पाथ की प्रोग्रैमिंग नीति पर लागू किए। हमने हाल ही में खरीद कर इस्तेमाल में लाया हुआ सॉलिडवर्क्स साफ्टवेयर, मास्टरकैम के साथ आराम से काम करता है। मास्टरकैम में यह क्षमता है कि वह सॉलिडवर्क्स में किए बदलावों को पहचान सके। हम किसी पुर्जे में बदलाव करते हैं तब मास्टरकैम, मॉडल के बदलाव को पहचान कर उसे अपडेट करता है और नई टूल पाथ स्वीकार या अस्वीकार करने के बारे में हमें सूचित करता है। इसी लिए थोड़े से फर्क वाले पुर्जे के मॉडल का फिर शुरू से प्रोग्रैमिंग करने का समय बचता है।"

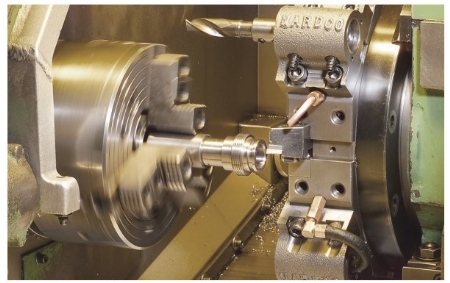

सी.एन.सी. लेथ मशीन पर होने वाला यंत्रण

यंत्रशाला के 7 अक्षीय स्विस टर्न और बार फीड मशीन का पूरा फायदा, कार्यसमूह उठा सकता है। इससे सेटअप के समय में 70% की कमी आती है और उत्पादन लगभग 40% से बढ़ता है। उत्पादन के छोटे बैच में से बड़े बैच में जाने के लिए, वह स्विस प्रकार के चकर लेथ में से, पूर्णतया स्वचालित बार फीड लेथ पर सहजता से जा सकता है। पुर्जा क्लिष्ट होने के बावजूद भी यह मशीन, एक ही ऑपरेशन में, उसके मिलिंग और टर्निंग का सारा काम करती है। इस वजह से यंत्रशाला के पांच मिल और पांच लेथ, अन्य कामों के लिए मुक्त रहते हैं। ग्राहक के पास के सभी स्पिंडल, 10,000 आर.पी.एम. की अधिकतम गति पर तथा विभिन्न प्रकार के पुर्जों के लिए मुक्त रूप से चलाए जाते हैं। प्लास्टिक पर यथासंभव अधिकतम सरकन गति (400 से 1200 इंच/मिनट) इस्तेमाल की जाती है।

प्रोफाइल टर्निंग

स्टील के मामले में, इस उच्च गति की मशीन पर बिठाई हुई कार्यकुशल एंड मिल द्वारा, कार्बन आधारित मटीरीयल लगभग 600 इंच/मिनट की सरकन गति से काटा जाता है। इस साफ्टवेयर में डाइनैमिक मोशन तकनीक में बनाए गए, विशेष अल्गोरिदम के इस्तेमाल से प्रोग्रैम किए गए, उच्च गति टूल पाथ शामिल होते हैं। टूल जब मटीरीयल में से पार होता है, तब इस अल्गोरिदम के द्वारा मटीरीयल के बदलाव पहचाने जाते हैं और टूल को मटीरीयल के निरंतर संपर्क में रखा जाता है। इसी वजह से टूल परिवेश में कम घूमता है और मटीरीयल का नुकसान नहीं होता। मटीरीयल में टूल एक हल की तरह चलता है, जिससे अधिक गति मिलना संभव हो पाता है।

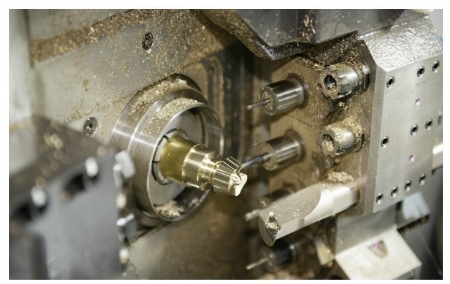

इसका उदाहरण यह है कि हमारे एक अन्य विश्वस्तरीय ग्राहक ने किसी पुर्जे का यंत्रण, हमारे इस ग्राहक से करवाया क्योंकि उन्हें इस काम में मुश्किल आ रही थी। संबंधि पुर्जे को टिन पर मोल्ड किया गया था और उसकी नोक पर थोडा इन्कोनेल था। बाकी का सभी मटीरीयल पॉलीईथर ईथर कीटोन (PEEK) था। "हम एक ही समय पर इन्कोनेल और प्लास्टिक काटने की कोशिश कर रहे थे, जो बहुत मुश्किल काम है। हमने अपने तरीके से उत्पादन का सेटअप करने के लिए, सीधा ग्राहक के साथ काम किया। प्लास्टिक काटने के बाद जब टूल अचानक इन्कोनेल में घुसता है, तब विक्षेपण की बड़ी समस्या आती है। उचित बटन टूलिंग को लागू करने में सफलता हासिल करने के बाद हम दोनों मटीरीयल काट पाए और हमने पुर्जे के विक्षेपण के प्रमाण को भी सीमित किया।" हमारे सलाहकार कहते हैं। "चैटर पुश ऑफ् और टूल टूटने जैसी कई मूलभूत समस्याएं थी, लेकिन डाइनैमिक टूल पाथ के इस्तेमाल से हमने उन सभी को दूर किया।"

अंतर्गत प्रोफाइल

इसके अलावा, मास्टरकैम द्वारा उपलब्ध कराई गई एक और विशेषता का इस्तेमाल कार्यसमूह ने किया। इसकी वजह से लेथ के Z अक्ष पर चरणों में (इन्क्रिमेंटल) यंत्रण किया जा सकता है। इस नीति के इस्तेमाल से उन्होंने पुर्जे के इन्कोनेल युक्त हिस्से का टर्निंग किया, फिर पीछे जा कर इन्कोनेल पर डाइनैमिक टर्निंग किया। बाद में पुर्जे के दूसरे हिस्से पर जा कर प्लास्टिक का यंत्रण किया। "जैसे जैसे टूल विकसित होता गया, हम अपने साफ्टवेयर में विभिन्न चल (वेरिएबल) निर्दिष्ट करते गए। उदाहरण के लिए, अगर पूरा व्यास X हो तो आप टूल A, B और C का इस्तेमाल कर सकते हैं। इस प्रकार, जब हम यह जानकारी विंडोज में दर्ज करते हैं, तब टूल पाथ निर्माण करते समय उस पुर्जे के लिए कौनसे टूल का चुनाव तथा इस्तेमाल करना है, इसका पता उसे खुद ही चल जाता है। मशीन में लोड हुआ पुर्जा और उससे संबंधित टूल का नंबर हमें पता होता है और सभी तरह के यंत्रण के लिए, पुर्जे और टूल की उचित जोड़ी बनाई जाती है। मानिए कि किसी पुर्जे का प्रोग्रैम बनाने में आधा दिन जाता हो, तो इस साफ्टवेयर के इस्तेमाल से केवल पांच मिनट में यही प्रोग्रैम लिखा जा सकता है। उनका प्रोग्रैम बनने से पहले, हमारी मशीन पर यंत्रण शुरू भी हो गया होगा।" ऐसी भी जानकारी हमारे सलाहकार ने हमें दी है।

समस्या निवारण का सारांश

चुनौती

शुरुआत में वर्णित यंत्रणसंबंधि समस्याएं

उपाय

मास्टरकैम लेथ, मिल और गतिशील संचलन (डाइनैमिक मोशन) प्रोग्रैम

लाभ

• मास्टरकैम लेथ, तेज गति और सुरक्षित तरीके से विशेष फॉर्म तथा प्रोफाइल के लिए टूल पाथ बनाने में मदद करता है।

• संगणक की सीमित जानकारी वाला ऑपरेटर भी, इसे आसानी से सीख सकता है।

• डाइनैमिक टूल पाथ की वजह से, मशीन को बेहद तेज गति से और टूल की टूट फूट के बिना चलाया जा सकता है।

• सॉलिड मॉडल टेम्प्लेट बनाने की क्षमता के कारण, एक जैसे पुर्जों की प्रोग्रैमिंग करते वक्त समय की बचत होती है।

• Z अक्ष की प्रोग्रैमिंग चरणों में करने से, एक ही पुर्जे के अलग अलग हिस्सों का यंत्रण किया जा सकता है।

7378552000

vineet.seth@mastercamapac.com

विनीत सेठ मेकैनिकल इंजीनीयर हैं और आपने बिजनेस अैडमिनिस्ट्रेशन में स्नातकोत्तर शिक्षा पूरी की है। आप 'मास्टरकैम इंडिया प्रा. लि.' में प्रबंधक संचालक हैं और उत्पादन से संबंधित साफ्टवेयर क्षेत्र में काम करने का 21 सालों का अनुभव रखते हैं।