‘V’ आकार के टूल द्वारा प्रोफाइलिंग

25 Sep 2021 10:00:00

कार्यवस्तु के कुछ भागों का महत्वपूर्ण यंत्रण करते समय वहाँ अगर आम इन्सर्ट को प्रवेश करना मुश्किल हो, तो समाविष्ट (इन्क्लूडेड) टिप कोण वाले V आकार के इन्सर्ट का प्रयोग किया जाता है। ऐसे इन्सर्ट का चयन करते समय ध्यान में रखने की कुछ जरूरी बातें इस लेख में प्रस्तुत की हैं।

औद्योगिक क्षेत्रों में नवीन कल्पनाओं और उत्पादों का विकास करने में उत्तरोत्तर बढ़ोतरी हो रही है, जो OEM की आपूर्ति करने वालों के लिए एक अच्छी बात है। पुर्जों के डिजाइन में होने वाले परिवर्तन के अनुसार यंत्रण करना, उत्पादकों के लिए चुनौतीपूर्ण होता है। पुर्जों की ज्यामिति अधिक क्लिष्ट हो रही है और इस कारण उत्पादन प्रक्रिया में अनेक दिक्कतें आ सकती हैं। उन पर मात करने के लिए NC मशीन पर उचित टूलिंग और प्रोग्रैमिंग का चुनाव करना बहुत महत्वपूर्ण होता है। कॉपीइंग, प्रोफाइलिंग (आंतरिक एवं बाह्य), अंडरकटिंग, आंतरिक फेसिंग, गोलाकार यंत्रण आदि कुछ यंत्रण कार्य इस तरह के हैं कि जिन्हें उचित प्रकार से किया जाना आवश्यक होता है। कार्यवस्तु की विशिष्ट प्रोफाइल के लिए, V आकार के इन्सर्ट का प्रयोग कर के प्रोफाइलिंग अथवा कॉपी करने के यंत्रण कार्य की चर्चा हम इस लेख में करेंगे।

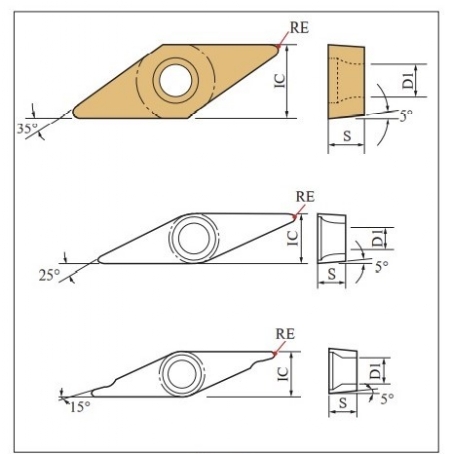

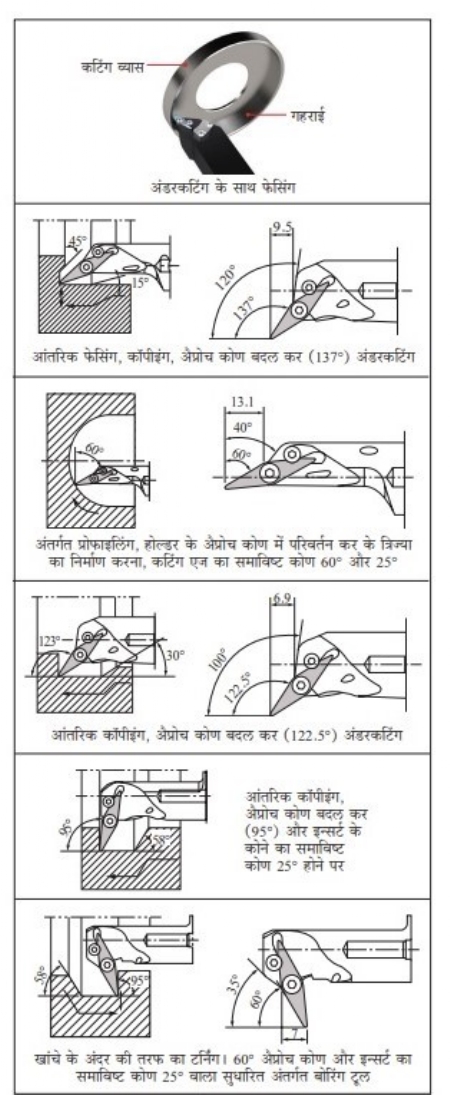

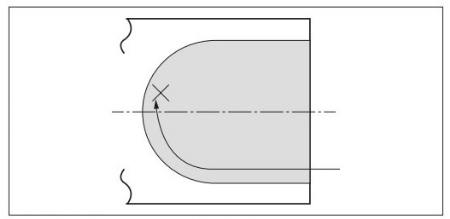

चित्र क्र. 1

कार्यवस्तु के जिस भाग में स्टैंडर्ड इन्सर्ट को प्रवेश करना मुश्किल होता है, ऐसे अत्यधिक महत्वपूर्ण यंत्रण के लिए 35°, 25° अथवा 15° (विशेष कार्यों के लिए) इस प्रकार के समाविष्ट (इन्क्लूडेड) टिप कोण वाले V आकार के इन्सर्ट का प्रयोग किया जाता हैं। चित्र क्र. 1 में इन्सर्ट के आकार दिखाए गए हैं। कुछ पुर्जों में 25° का समाविष्ट टिप कोण आवश्यक होता है, वहीं कुछ पुर्जों में 15° का समाविष्ट टिप कोण आवश्यक होता है। प्रोफाइल के यंत्रण के लिए इस प्रकार के इन्सर्ट का उपयोग कैसे करते हैं, यह अब हम देखेंगे।

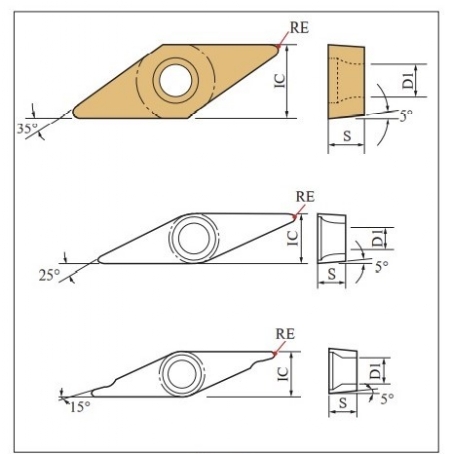

35° समाविष्ट टिप कोण वाले इन्सर्ट, मुख्यतः बाह्य अथवा आंतरिक प्रोफाइल के लिए प्रयुक्त होते हैं। हमें V आकार के इन्सर्ट के लिए उचित धारकों (होल्डर) का भी चुनाव करना आवश्यक होता है। कई बार जहाँ प्रोफाइल अत्यधिक खड़े चढ़ाव वाली होती है, वहाँ स्टैंडर्ड 35° टिप कोण वाला इन्सर्ट यंत्रण करने के लिए नहीं पहुँच सकता और वहाँ रुकावट की संभावना होती है। इसके लिए हमें कम टिप कोण वाला (25° अथवा 15°) इन्सर्ट चुनना पड़ता है। कोण चुनते समय, यंत्रण के संदर्भ में वह इन्सर्ट मजबूत होना चाहिए। उसकी खपचियां ना उड़ें (चिप ऑफ) या वह टूटे नहीं इसका ध्यान रखा जाना चाहिए। प्रोफाइल की शैली के आधार पर हमें इन्सर्ट और धारक (होल्डर) का चुनाव करना पड़ता है। चित्र क्र. 2 से यह बात आपको और अधिक अच्छी तरह समझने में मदद मिलेगी।

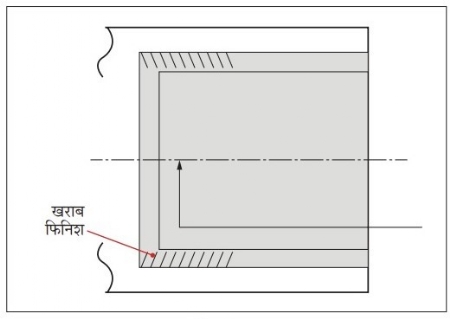

चित्र क्र. 2

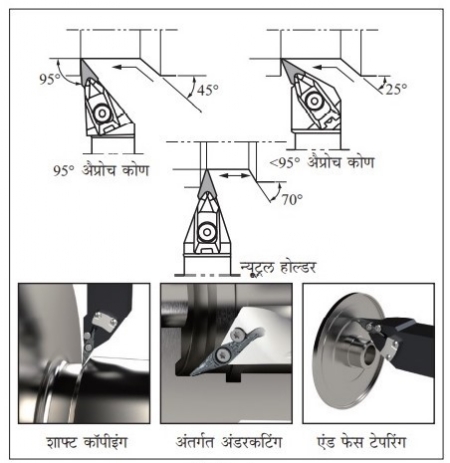

चित्र क्र. 3

यंत्रण करते समय इन्सर्ट अथवा धारक यंत्रभाग की अवांछित जगह पर स्पर्श ना करे, इसके लिए हमें हमेशा ही जागरूक रहना चाहिए। बाह्य कॉपीइंग ऑपरेशन के लिए चित्र क्र. 3 (A, B, C) देखें। बाह्य खांचे (ग्रूव) पर के आकार में परिवर्तन होने के कारण, हमें धारकों में इन्सर्ट के स्थान में परिवर्तन करना पड़ेगा क्योंकि स्टैंडर्ड 35° के टिप कोण वाला इन्सर्ट वहाँ नहीं पहुँच सकता। D चित्र में दर्शाई गई प्रोफाइल का यंत्रण करते समय हमें धारक पर क्लियरन्स भी देना पड़ेगा। चित्र क्र. 3D में दर्शाए अनुसार, इन्सर्ट और धारक पर का जो प्राथमिक क्लियरन्स है, उससे अधिक क्लियरन्स देना पड़ेगा ताकि टूल के घूमते समय कार्यवस्तु की प्रोफाइल द्वारा कोई रुकावट नहीं होगी।

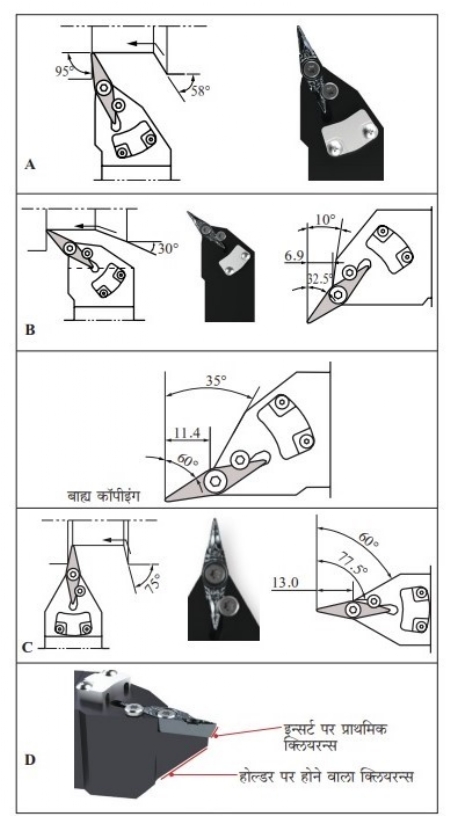

चित्र क्र. 4

गहरे फेस और अंडरकट के यंत्रण करते समय धारक को उचित अैप्रोच कोण देने की सावधानी बरतना जरूरी है। चित्र क्र. 4 में दिखाएनुसार, कॉपी करने वाले धारकों को फेस तक पहुंचाने के लिए, कर्तन व्यास तथा काट की गहराई इनमें बदलाव करना पड़ेगा।

मिसाल

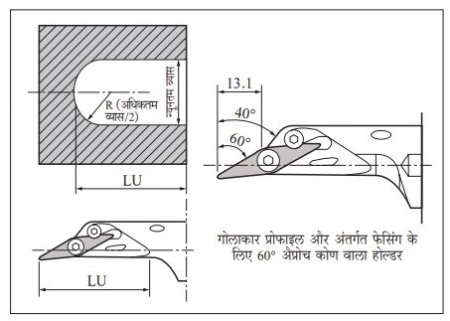

चित्र क्र. 5

चित्र क्र. 5 में एक बेलनाकार प्रोफाइल वाला यंत्रभाग है जिसका न्यूनतम व्यास (Dmin) D28-D40 है। साथ ही उसमें LU जितनी गहराई तक, अंदरी सपाट फेस वाला बोर है। इसके लिए हमें उचित क्लियरन्स वाला और अैप्रोच कोण तथा इन्सर्ट के कोने का समाविष्ट कोण उचित रीति से डिजाइन किया हुआ धारक चुनना आवश्यक है। इसलिए, 60° अैप्रोच कोण तथा 25° समाविष्ट कोण वाले इन्सर्ट का चुनाव किया गया है। हम गोलाकार अंतर्गत प्रोफाइल और सपाट फेस वाले बोर का यंत्रण दो प्रकारों से कर सकते हैं।

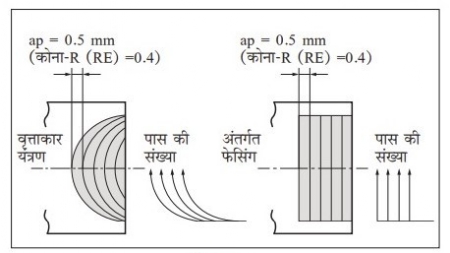

चित्र क्र. 6

1. प्रीड्रिलिंग ऑपरेशन के बिना : अंतर्गत वृत्त प्राप्त करने के लिए हम और यंत्रण कर सकते हैं। इस यंत्रण के विभिन्न चरण चित्र क्र. 6 में दिखाए गए हैं। चित्र क्र. 6 में दिखाएनुसार, शुरुआत में 25° के समाविष्ट कोण वाले R0.4 कॉर्नर इन्सर्ट के प्रयोग से, 0.5 जितनी काट की गहराई देने वाले पास चुनें। पास की संख्या, बाण के चिह्न के द्वारा दर्शाई गई है। पास की संख्या अधिक होने के कारण, यह ज्यादा समय लेने वाली प्रक्रिया है। 0.5 जितनी काट की गहराई रख कर फेसिंग कर के और दर्शाएनुसार पास की संख्या का उपयोग कर के, अंतर्गत फेस तैयार करना भी संभव है। अंतर्गत फेस का यंत्रण करते समय 0.05 मिमी./परिभ्रमण इतनी सरकन गति रखनी चाहिए।

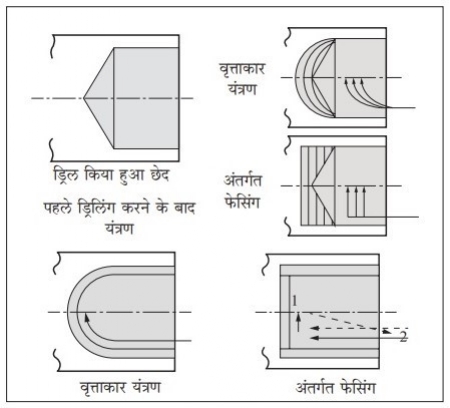

चित्र क्र. 7

2. प्रीड्रिलिंग के साथ : इस प्रकार में अंतर्गत प्रोफाइल तैयार करने के लिए यंत्रण का पहला ऑपरेशन होता है ड्रिलिंग। इसमें शुरू में एक छेद ड्रिल किया जाता है और उसके बाद चित्र क्र. 7 में दर्शाएनुसार, अंतर्गत वृत्ताकार प्रोफाइल अथवा एकाधिक पास का उपयोग कर के अंतर्गत फेस तैयार किया जाता है। यह पद्धति पहले की पद्धति से अधिक अच्छी है, क्योंकि इसमें ड्रिलिंग ऑपरेशन के द्वारा ज्यादा से ज्यादा मटीरीयल निकाला जाता है और यंत्रण के लिए लगने वाला कुल समय कम होता है। अंतर्गत फेसिंग के दौरान 0.05 मिमी./परिभ्रमण जितनी सरकन गति रखनी चाहिए।

वृत्ताकार यंत्रण और अंतर्गत फेसिंग करते समय, चित्र क्र. 7 और 8 में दर्शाएनुसार अंतिम फिनिशिंग पास लें।

अंतर्गत फेसिंग ऑपरेशन में हमें दो चरणों में प्रक्रिया करनी पड़ेगी। प्रथम चरण अर्थात अंतर्गत फेस का फिनिशिंग और दूसरा चरण है, फेस के कोने तक पहुंचने जितना अंतर्गत बोरिंग।

अंतर्गत वृत्ताकार अथवा अंतर्गत फेस का यंत्रण करते समय (चित्र क्र. 8) ध्यान दें कि प्रोग्रैम किए हुए टूल मार्ग (पाथ) में केंद्रीय अक्ष पार ना किया जाए, अन्यथा इन्सर्ट टूट जाएगा अथवा उसकी खपचियां निकलेगी।

चित्र क्र. 8

चित्र क्र. 9

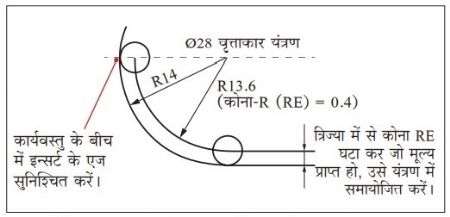

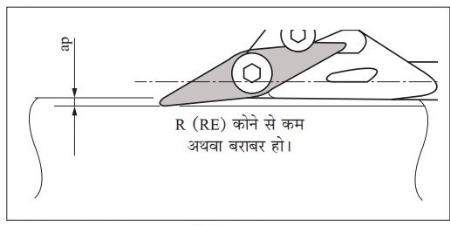

चित्र क्र. 9 में दर्शाए गए टूल मार्ग की दिशा से, अंतर्गत फेसिंग की यंत्रण प्रक्रिया करना संभव है। चित्र क्र. 10 और 11 में दर्शाएनुसार अंतर्गत कॉपीइंग ऑपरेशन करते समय, हमने काट की गहराई (ap) कोने की त्रिज्या (RE) के बराबर या उससे कम रखनी चाहिए। अगर इन्सर्ट के कोने की त्रिज्या से ap अधिक होगी, तो बर पैदा हो सकती है।

चित्र क्र. 10 : D28 वृत्ताकार प्रोफाइल यंत्रण का उदाहरण

चित्र क्र. 11

यंत्रभाग की जटिल ज्यामिति को ध्यान में रख कर उचित टिप कोण वाला इन्सर्ट और योग्य टूल होल्डर चुनने पर, प्रोफाइल यंत्रण आसान हो जाता है।

9579352519

vijay_purohit@rediffmail.com

विजेंद्र पुरोहित टूलिंग के विशेषज्ञ हैं। आपको मशीन टूल और कटिंग टूल डिजाइन में लगभग 20 वर्षों से अधिक अनुभव है।