मशीन में मैक्रो प्रोग्रैमिंग का कल्पनाशील उपयोग

26 Sep 2021 10:30:00

कई प्रकार की प्रोग्रैमिंग साइकिलें, आज की आधुनिक मशीनों में पहले से ही उपलब्ध समाविष्ट रहती हैं लेकिन उनका उपयोग करने के बजाय, कई बार, बाहरी प्रोग्रैम चलाए जाते हैं जो मशीन की मेमरी पर भार बनते हैं। मशीन में स्थित मैक्रो प्रोग्रैमिंग के उपयोग से, जटिल प्रोफाइल पर काम करना भी किस प्रकार आसान और सरल बनता है यह इस लेख में स्पष्ट किया है।

आज वी.एम.सी. पर कई प्रकारों की प्रोफाइल का यंत्रण करना बेहद आसान हो गया है, क्योंकि हम विभिन्न प्रकार के कंप्युटर प्रोग्रैम सरलता से तैयार कर सकते हैं। ग्राहकों की सुविधा हेतु मशीन उत्पादक भी कई प्रोग्रैम (सबप्रोग्रैम, कैन्ड साइकिल, मैक्रो प्रोग्रैमिंग साइकिल) उपलब्ध कराते हैं। लेकिन हम 'टेक्नोसैवी' बन जाने के कारण, पहले से ही उपलब्ध प्रोग्रैम की उपयुक्तता पर ध्यान नहीं देते। असल में, बाह्य साफ्टवेयर के इस्तेमाल से तैयार किए प्रोग्रैम, मशीन की अधिक मेमरी इस्तेमाल करते हैं। कई बार बाह्य संगणक की मदद से ही मशीन चला कर हमें यंत्रण करना पड़ता है, क्योंकि बाह्य साफ्टवेयर के उपयोग से तैयार किए प्रोग्रैम मशीन की मेमरी में समा नहीं सकते।

मशीन में उपलब्ध मैक्रो प्रोग्रैमिंग साइकिल और हमारी बुद्धि का उपयोग करें तो 35,000,000 (3 करोड 50 लाख) बाइट का बड़ा प्रोग्रैम, सिर्फ 50 ब्लॉक में तैयार किया जा सकता है। विश्वास नहीं होता? लेकिन ये मुमकिन हैं और इसके लाभ भी मिलते हैं।

मशीन में उपलब्ध मैक्रो प्रोग्रैमिंग साइकिल और हमारी बुद्धि का उपयोग करें तो 35,000,000 (3 करोड 50 लाख) बाइट का बड़ा प्रोग्रैम, सिर्फ 50 ब्लॉक में तैयार किया जा सकता है। विश्वास नहीं होता? लेकिन ये मुमकिन हैं और इसके लाभ भी मिलते हैं।

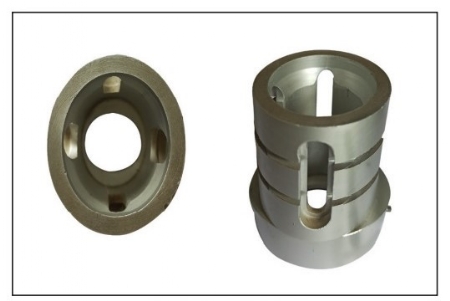

चित्र क्र. 1 : ट्यूब होल्डर

हमारी कंपनी में यंत्रण की कुछ प्रक्रिया हेतु, ट्युब होल्डर यह पुर्जा (चित्र क्र. 1) आया। किसी भी FMCG या दवाई बनाने वाली कंपनी के ट्यूब फिलिंग तथा बॉटलिंग प्लांट में इसे इस्तेमाल किया जाता है। इस होल्डर के अंतर्व्यास (ID) में, (मिसाल के तौर पर), टूथपेस्ट की ट्यूब बैठ सकती है। ऐसे 70 ट्यूब होल्डर, एक सिलिंडर पर बिठाए जाते हैं। बॉटलिंग मशीन की क्षमता पर ये संख्या निश्चित होती है। कभी कभी 20 तो कभी 150 से भी अधिक होल्डर, सिलिंडर पर बिठाए जाते है। कितना व्हॉल्यूम चाहिए उस पर यह बात निर्भर होती है। उसमें टूथपेस्ट की खाली ट्यूब, नीचे से बंद तथा उपर से खुली स्थिति में बिठाई जाती है। उसमें उपर से पेस्ट भरी जाती है। अगले स्थानक (स्टेशन) पर वह ट्यूब बंद (क्रिम्प) की जाती है। उसके बाद अगले स्थानक पर उस ट्यूब को उपर धकेला जाता है, होल्डर आड़ा किया जाता है और होल्डर से ट्यूब बाहर निकलती है। यह सारी क्रिया स्वचालित रूप से होती है। ट्यूब, होल्डर में बिना अटके आसानी से और तुरंत बाहर निकलने हेतु होल्डर का उपरी हिस्सा बड़ा और निचला हिस्सा छोटा होना, अर्थात वह होल्डर अंड़ाकार (इलिप्स) होना जरूरी है।

इस पुर्जे की खास बात यह है कि नीचे से 15 मिमी. तक एक वृत्ताकार चकती (डिस्क) जैसा हिस्सा बनाया रख कर, उपरी 70 मिमी. में अंदरूनी तथा बाह्य बाजू अंड़ाकार तैयार करनी थी। इस पुर्जे का मटीरीयल अैल्युमिनियम है और उसकी पूरी ऊंचाई 70 मिमी. है।

यह पुर्जा हमारे पास आने से पहले, अन्य कारखाने में टर्निंग कर के ही तैयार किया जाता था। हम भी, वी.एम.सी. पर टर्निंग प्रक्रिया कर के ही उसका यंत्रण करते हैं। पहले के कारखाने में एक साफ्टवेयर के माध्यम से पुर्जे के लिए प्रोग्रैम तैयार किया जाता था। यह प्रोग्रैम बेहद बड़ा याने 35,000,000 बाइट था। इतना बड़ा प्रोग्रैम डाउनलोड कर के स्टोर करने जितनी मेमरी, मशीन में कभी होती ही नहीं। इसलिए पहले कारखाने में संगणक से मशीन चलाई जाती थी, जिसमें पूरा प्रोग्रैम धीरे धीरे मशीन में स्थानांतरित होता था। पुर्जे के सारे ब्लॉक एक साथ फीड न करते हुए, संगणक द्वारा, एक के बाद एक मशीन में फीड किए जाते थे। इस प्रकार यंत्रण किया जाता था। शायद उन्हें मशीन में उपलब्ध मैक्रो प्रोग्रैमिंग तकनीक की जानकारी नहीं थी।

इस प्रकार यंत्रण में 2 मुख्य चुनौतियां थी। पहली, यंत्रण के दौरान विद्युत प्रवाह खंड़ित हो कर फिर से शुरू हो गया, तो प्रोग्रैम वहीं से फिर शुरू होने की गारंटी नहीं थी या उस प्रकार की कोई सुविधा भी उपलब्ध नहीं थी। दूसरी, इस पुर्जे को जोड़ा जाने वाला एक भाग (मैचिंग पार्ट) था। अगर उसमें यह पुर्जा न बैठे या थोड़ी मात्रा में भी उसके कुछ आयामों में परिवर्तन करने हो, तो पूरा प्रोग्रैम फिर से तैयार करना पड़ता था। इसमें लागत, समय और श्रम अधिक खर्च होते थे।

मेरे पास जब यह पुर्जा आया तब हमारे पास प्रोग्रैम तैयार करने वाला कोई भी साफ्टवेयर नहीं था। इस पुर्जे को अधिकतम व्यास में 45.5 मिमी., 45 मिमी., और 55 मिमी. तो न्यूनतम व्यास में 33 मिमी., और 45 मिमी. ऐसे प्रकार (वेरियंट) थे। यानि इस पुर्जे के नापों में 5 प्रकार के फर्क थे। इन 5 प्रकारों के लिए 5 प्रोग्रैम तैयार करने थे। वैसे तो प्रोग्रैम तैयार करने में कोई मुश्किल नहीं थी, लेकिन जैसे जैसे यंत्रण होता है, टूल का घिसाव होता रहता है। घिसाव के कारण पुर्जे के आयामों में फर्क पड़ता है। यह फर्क निर्देशित टॉलरन्स की सीमाओं में रहना चाहिए। ऐसे समय टूल या प्रोग्रैम बदलना पड़ता है। टूल महंगा होने के कारण प्रोग्रैम बदलना इष्ट होता है। इसलिए हमने इस पुर्जे हेतु मशीन में मौजूद मैक्रो प्रोग्रैमिंग का उपयोग करने का निर्णय किया।

मैक्रो प्रोग्रैमिंग में, 0.1 मिमी. हो या 50 माइक्रोन हो, आयामों में अपेक्षित बदलाव करने की सुविधा है। इसके लिए पहले से ही कुछ मूलभूत बातें ज्ञात होना आवश्यक होता है।

• विशेषतः इलिप्स का अधिकतम एवं न्यूनतम व्यास कितना है?

• इलिप्स का सूत्र क्या है?

इन दो बातों का पता चलते ही इसमें अन्य कोई खास चुनौतियां नहीं बचती। अंड़ाकार प्रोफाइल काटने वाले इस प्रोग्रैम को, सबप्रोग्रैम के तौर पर इस्तेमाल करने का तय किया गया ताकि अंड़ाकार में कोई भी सुधार आसानी से किया जा सके। इसके बाद हमने आगे दिया हुआ प्रोग्रैम तैयार किया। यह प्रोग्रैम सीमेन्स कंट्रोलर मशीन के लिए है।

%_N_L0061_MPF : सबप्रोग्रैम क्रमांक

N1 : MAIN PROG TUBEG 4533 : मुख्य (मेन) प्रोग्रैम क्रमांक

N2 : SUB PROG FOR INNER ELLIPSE GENERATION : यह सबप्रोग्रैम बनाने का उद्देश्य (अंदरूनी अंड़ाकार)

N3 : REV 00 DATE 25.06.10 : ड्रॉइंग रीविजन दिनांक

N4 : XY0=JOB CENTER : पुर्जे के X, Y अक्ष के केंद्र कहाँ है?

N5 : Z0=TOP FACE OF JOB : पुर्जे के Z अक्ष की गहराई जहाँ से शून्य मानी है वह संदर्भ

N6 : DIA 9 HSS YGI EM : कौनसा टूल इस्तेमाल किया है?

N7 : R1= MAJOR DIA 45.5 : अंड़ाकार का अधिकतम व्यास कितना है?

N8 : R2 = MINOR DIA 33.0 : अंड़ाकार का न्यूनतम व्यास कितना है?

N9 : OFFSET BY 4.5 MM FOR DIA 9 EM : टूल के लिए कितना ऑफसेट है?

N10 : R3= ANGLE : कोण के मापन हेतु इस्तेमाल किया गया चल (वेरिएबल)

N11 : R4= X COORDINATE : X सहनिर्देशांक मापन हेतु इस्तेमाल किया गया चल

N12 : R5= Y COORDINATE : Y सहनिर्देशांक मापन हेतु इस्तेमाल किया गया चल

N13 : R1= 12.75 : अंड़ाकार का अधिकतम व्यास

N14 : R2= 6.50 : अंड़ाकार का न्यूनतम व्यास

N15 : R3= 0 : यंत्रण शुरू करते समय का कोण

N16 : G91 : एकल सहनिर्देशांक परिमाण

N17 : G0Z-3.090 : टूल ने एक काट हेतु ली गहराई (डेप्थ)

N18 : G90 : कुल सहनिर्देशांक परिणाम

N19 : MARKE_1 : R3=R3+1 : एक काट पूरा होने पर अगला काट शुरू करते समय इस्तेमाल किया गया संदर्भ (फ्लैग)

N21 : R4= R1*COS (R3) : X सहनिर्देशांक पाने हेतु इस्तेमाल किया गया सूत्र

N22 : R5= R2*SIN (R3) : Y सहनिर्देशांक पाने हेतु इस्तेमाल किया गया सूत्र

N23 : G1X= R4Y=R5F800 : X, Y सहनिर्देशांक और काट की गति

N24 : IF R3>361.0 GO TO F MARKE_2 : पुर्जा समाप्त होने पर यंत्रण रोकने हेतु इस्तेमाल किया संदर्भ, जिसमें कोण का अंतिम परिमाण सिद्ध किया है।

N25 : IF R3<360.0 GO TO B MARKE_1 : एक काट पूरा होने के बाद अगला काट शुरू करने हेतु इस्तेमाल किया गया संदर्भ

N26 : MARKE_2: G90 : पुर्जा समाप्त होने के बाद यंत्रण रोकने हेतु इस्तेमाल किया संदर्भ

G0X0Y0 : टूल को, ना टकराए इसलिए सुरक्षित स्थान पर जाने की सूचना

N27 : M17 : सबप्रोग्रैम समाप्ति की सूचना

%_N_L0062_MPF

N1 MAIN PROG TUBEG 4533 : मुख्य प्रोग्रैम क्रमांक

N2 SUB PROG FOR OUTER ELLIPSE : यह सबप्रोग्रैम बनाने का उद्देश्य (बाह्य अंड़ाकार)। शेष सभी प्रोग्रैम ब्लॉक वैसे ही हैं, सिर्फ बाह्य अंड़ाकार होने के कारण अधिकतम और न्यूनतम व्यास बदलेंगे।

N3 REV 00 DATE 25.06.20

N4 XY 0 = JOB CENTER

N5 Z0 =TOP FACE OF JOB

N6 DIA 18 HSS YGI EM

N7 R1 = MAJOR DIA 61.0

N8 R2 = MINOR DIA 47.0

N9 OFFSET BY 9.0 MM FOR DIA 18 EM

N10 R3 = ANGLE

N11 R4=X COORDINATE

N12 R5=Y COORDINATE

N13 R1 = 41.20

N14 R2 = 34.20

N15 R3 = 0

N16 G91

N17 G0Z-3.133

N18 G90

N19 MARKE_1 : R3=R3+1

N20 G1X39.5F800

N21 R4=R1*COS (R3)

N22 R5=R2*SIN (R3)

N23 G1X=R4Y=R5F800

N24 IF R3>361.0 GO TO F MARKE_2

N25 IF R3<360.0 GO TO B MARKE_1

N26 MARKE_2 : G90

N27 G1X48.0Y0F1000

N28 M17

उपरोक्त प्रोग्रैम बेहद सरल हुआ। एक महत्वपूर्ण बात यह है कि बाह्य व्यास और अंतर्व्यास 0.1 मिमी. से भी कम/अधिक करना हो, तो संबंधित ब्लॉक में (N13 या N14, फ्लैग R1/R2) सिर्फ मूल्य बदलना होगा। इसके साथ मुख्य प्रोग्रैम में ही इन दो सबप्रोग्रैम शामिल करने होगे। जितनी अंतिम गहराई (फाइनल डेप्थ) होगी, उतनी बार सबप्रोग्रैम अंतर्भूत करने से पुर्जा तैयार होता है।

इस मैक्रो प्रोग्रैम की मदद से हमने यह पुर्जा बनाया। उसके बाद ग्राहक ने जब इस पुर्जे में उसका मैचिंग पार्ट अंदर बिठा कर देखा, तब पता चला कि वह थोड़ा 'टाइट फिट' है। इसलिए ट्रायल के दौरान ग्राहक ने इस पुर्जे का अंतर्व्यास 0.1 मिमी. से बढ़ाने की इच्छा दर्शाई। ग्राहक ने पूछा "इसके लिए कितना समय चाहिए?" मैंने कहा "20 मिनट"। यह सुन कर उन्हें आश्चर्य हुआ। अंतर्व्यास बढ़ाने के लिए, सूत्र में (प्रोग्रैम ब्लॉक N13 में दिया R1 का मूल्य) उस व्यास का जो मूल्य दिया हुआ था उसे 0.1 से घटाया और प्रोग्रैम फिर से शुरू किया। यह तकनीक मशीन में ही उपलब्ध होने के कारण ये काम सिर्फ 20 मिनटों में पूरा हुआ।

मैक्रो प्रोग्रैमिंग की कार्यप्रणाली से, किसी भी जटिल (इंट्रिकेट) प्रोफाइल पर का काम, आसान और सरल होता है।

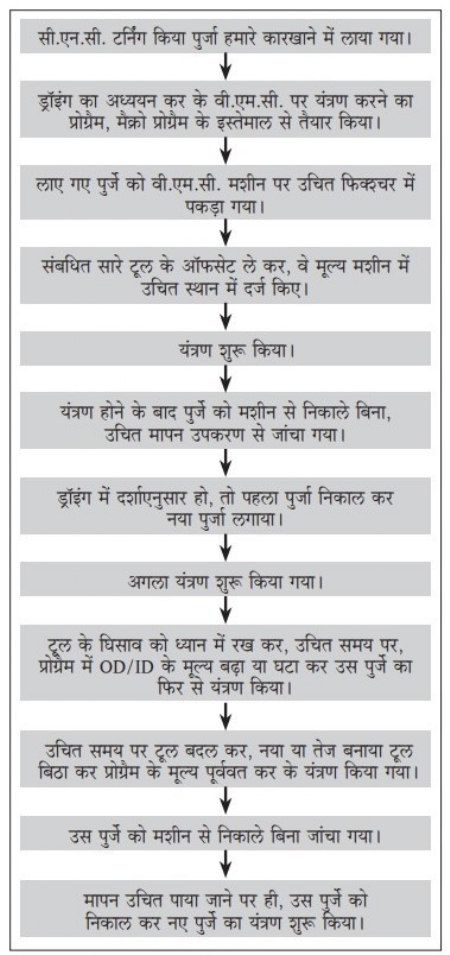

प्रक्रिया प्रवाह की तालिका

लाभ

1. बिना रुकावट यंत्रण

2. पुरानी पद्धति में एक पुर्जे को पूरा होने के लिए 25 मिनट का समय लगता था। नई पद्धति में प्रति पुर्जा 5 मिनटों की बचत हो कर पुर्जा 20 मिनट में तैयार होने लगा।

3. मशीन की मेमरी में इस प्रोग्रैम को आसानी से 'सेव' किया जा सकता है क्योंकि मैक्रो प्रोग्रैमिंग प्रणाली के इस्तेमाल से पूरा प्रोग्रैम 200 बाइट में तैयार हुआ। यह इसमें सबसे महत्वपूर्ण लाभ है।

4. अगर पुर्जे पर रीवर्क करना हो, तो वह करना भी आसान हुआ।

5. काम करना आसान और सुविधाजनक हुआ।

6. यंत्रण के दौरान ऑपरेटर को वहीं रुकने की आवश्यकता नहीं रही। जांच के दौरान अगर ऑपरेटर को पता चलता है कि गेज नहीं बैठ रहा है, तब व्यास गिन कर वह कितना अधिक या कम होगा, उतना मूल्य प्रोग्रैम में ड़ाल कर प्रोग्रैम री-रन करना संभव है।

7. प्रक्रिया के दौरान पुर्जा जांचा जा सकता है।

8. मशीन का समय व्यर्थ नहीं जाता।

9422067421

mirai@rediffmail.com

अनिरुद्ध वैद्य यांत्रिकी अभियंता हैं। आप मिराई इंजीनीयर्स के संचालक हैं। पिछले 20 वर्षों से आप यंत्रण क्षेत्र में कार्यरत हैं। आप हस्तलेखन विशेषज्ञ भी हैं।